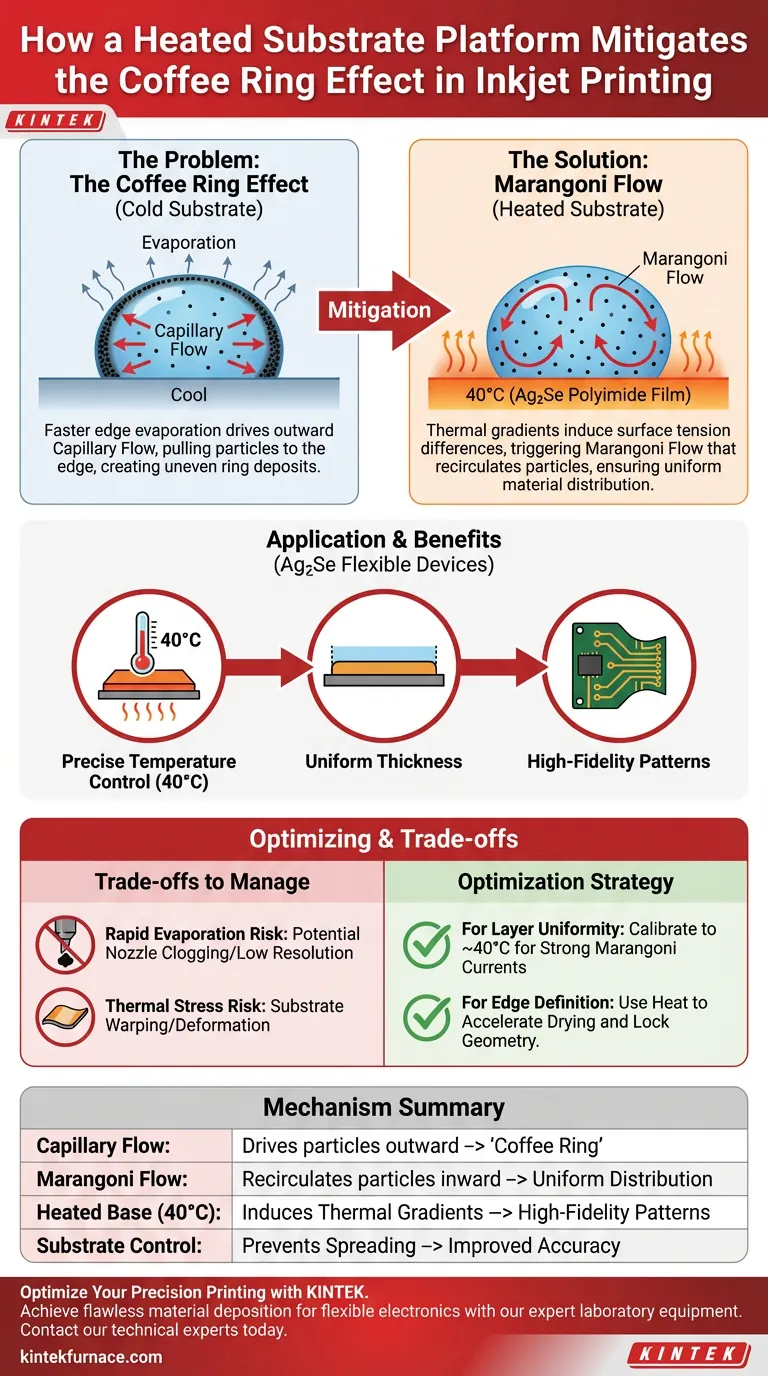

Una plataforma de sustrato calentado mitiga activamente el efecto de anillo de café al alterar la dinámica de fluidos interna. Al mantener la base de impresión —como una película de poliimida— a una temperatura controlada como 40 °C, la plataforma acelera la evaporación del disolvente y crea gradientes térmicos dentro de la gota depositada. Estos gradientes inducen el flujo de Marangoni, una fuerza de recirculación que contrarresta la salida natural de partículas, asegurando una distribución uniforme del material Ag2Se en lugar de un anillo concentrado en los bordes.

El efecto de anillo de café arrastra naturalmente las partículas suspendidas hacia el borde de una gota que se seca debido a tasas de evaporación desiguales. Calentar el sustrato interrumpe este proceso al impulsar un flujo de Marangoni inducido térmicamente que recircula las partículas de regreso hacia el centro, lo que resulta en un grosor uniforme y patrones de alta fidelidad.

El Mecanismo de Supresión de Defectos

La Tendencia Natural: Flujo Capilar

Cuando una gota que contiene partículas (como tinta de Ag2Se) cae sobre una superficie, la evaporación ocurre más rápido en los bordes fijados que en el centro.

Para reponer el líquido perdido en los bordes, el fluido fluye hacia afuera desde el centro de la gota. Este flujo capilar hacia afuera arrastra consigo las partículas suspendidas, depositándolas en una formación similar a un anillo a medida que el disolvente se seca.

La Contramedida: Flujo de Marangoni

Un sustrato calentado introduce una diferencia de temperatura entre la base caliente y la parte superior más fría de la gota.

Esta diferencia de temperatura crea un gradiente en la tensión superficial. Dado que los fluidos fluyen naturalmente de áreas de baja tensión superficial a alta tensión superficial, se desencadena un flujo de recirculación, conocido como flujo de Marangoni.

Este flujo hacia adentro se opone eficazmente al flujo capilar hacia afuera. Actúa como un mezclador, evitando que las partículas se acumulen en la línea de contacto y redistribuyéndolas uniformemente por toda la huella de la gota.

Aplicación en Dispositivos Flexibles de Ag2Se

Control Preciso de la Temperatura

Para materiales como el selenuro de plata (Ag2Se), mantener el sustrato a una temperatura específica es fundamental. La referencia principal destaca los 40 °C como un punto de ajuste efectivo para sustratos de película de poliimida.

Esta temperatura es lo suficientemente alta como para acelerar la evaporación e inducir los gradientes térmicos necesarios, pero lo suficientemente baja como para ser segura para la base de polímero flexible.

Garantizando la Fidelidad Estructural

El objetivo final de esta gestión térmica es garantizar la precisión geométrica del dispositivo impreso.

Al suprimir la deposición en los bordes, la plataforma calentada garantiza que los patrones impresos logren un grosor uniforme. Esto es vital para los dispositivos electrónicos, donde las variaciones en el grosor pueden provocar una conductividad inconsistente o fallos en el dispositivo.

Además, este proceso da como resultado perfiles de borde de alta fidelidad, asegurando que las características impresas reales coincidan con el diseño previsto sin dispersión ni bordes irregulares.

Comprender las Compensaciones

El Riesgo de Evaporación Rápida

Si bien el calentamiento es beneficioso, hay un equilibrio que lograr. Si la temperatura del sustrato es demasiado alta, el disolvente puede evaporarse demasiado rápido.

Esto puede provocar la obstrucción de la boquilla si el calor se irradia de regreso al cabezal de impresión, o puede hacer que la gota se seque antes de que se extienda lo suficiente, afectando la resolución.

Estrés Térmico en Sustratos

La referencia especifica poliimida, que es térmicamente estable. Sin embargo, al aplicar esta técnica a otros sustratos flexibles, se debe considerar la temperatura de transición vítrea del material.

El calor excesivo podría hacer que el sustrato se deforme o se combe, lo que podría arruinar la alineación del circuito impreso.

Optimización de su Estrategia de Impresión

Para obtener los mejores resultados al imprimir dispositivos de Ag2Se mediante inyección de tinta, debe tratar la temperatura como un parámetro de impresión principal, no solo como una variable ambiental.

- Si su principal enfoque es la uniformidad de la capa: Calibre la temperatura de su sustrato a aproximadamente 40 °C para generar fuertes corrientes de Marangoni que maximicen la redistribución de partículas.

- Si su principal enfoque es la definición del borde: Utilice la plataforma calentada para acelerar los tiempos de secado, fijando la geometría de la gota en su lugar antes de que pueda extenderse sin control.

Al dominar los gradientes térmicos dentro de sus gotas de tinta, transforma la física caótica del secado en una herramienta de precisión para la fabricación de dispositivos.

Tabla Resumen:

| Mecanismo | Impacto en la Dinámica de Fluidos | Efecto Resultante en la Impresión |

|---|---|---|

| Flujo Capilar | Impulsa el fluido y las partículas hacia los bordes fijados | Crea depósitos desiguales de "anillo de café" |

| Flujo de Marangoni | Recircula partículas a través de gradientes de tensión superficial térmica | Asegura una distribución uniforme del material |

| Base Calentada (40 °C) | Acelera la evaporación e induce gradientes térmicos | Patrones de alta fidelidad y grosor constante |

| Control del Sustrato | Previene la dispersión incontrolada de la gota | Mejora la precisión geométrica y la resolución |

Optimice su Impresión de Precisión con KINTEK

Logre una deposición de material impecable y un grosor uniforme para sus productos electrónicos flexibles. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de equipos de laboratorio, incluidos sistemas de calentamiento de alta precisión y hornos personalizables de alta temperatura —como sistemas Muffle, Tube, Rotary, Vacuum y CVD— diseñados para satisfacer las necesidades únicas de gestión térmica de su investigación.

¿Listo para eliminar defectos de impresión y mejorar el rendimiento de sus dispositivos?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Yan Liu, Wan Jiang. Fully inkjet-printed Ag2Se flexible thermoelectric devices for sustainable power generation. DOI: 10.1038/s41467-024-46183-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

La gente también pregunta

- ¿Por qué el control de temperatura y presión son críticos para las láminas de electrodo V-NbOPO4@rGO? Optimice el rendimiento de su batería

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Cuáles son las ventajas del polvo de niobio HDH en aleaciones Ti-Nb? Optimizar Costos y Microestructura

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cuál es el papel del horno eléctrico de tipo túnel en la cloración? Potenciando la producción de esponja de circonio

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Por qué se requiere un entorno de vacío o gas inerte durante la molienda de bolas? Proteja la pureza de su aleación nanocristalina

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C