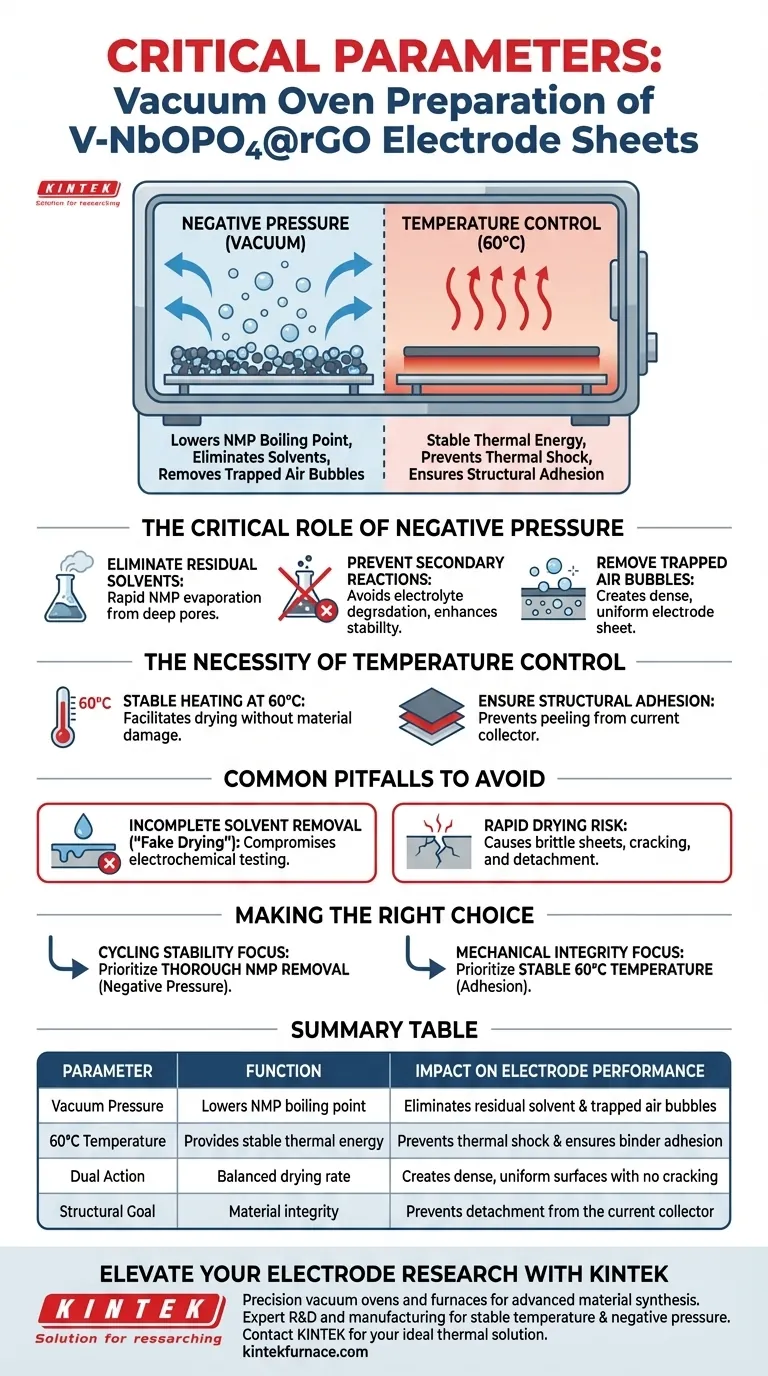

La regulación precisa de la temperatura y la presión de vacío son esenciales para eliminar por completo el disolvente residual de N-metil-pirrolidona (NMP) y las burbujas de aire atrapadas del recubrimiento del electrodo. Al mantener un entorno estable de 60 °C a presión negativa, se asegura la integridad estructural de las láminas de V-NbOPO4@rGO y se previenen reacciones químicas perjudiciales durante el funcionamiento de la batería.

El horno de vacío alinea la energía térmica con baja presión para maximizar la extracción de disolvente sin dañar el material. Esta doble acción crea una superficie de electrodo densa y uniforme que se adhiere de forma segura al colector, permitiendo directamente un rendimiento electroquímico estable.

El papel crítico de la presión negativa

Eliminación de disolventes residuales

La función principal del entorno de vacío es reducir el punto de ebullición de los disolventes, específicamente el N-metil-pirrolidona (NMP).

A presión atmosférica normal, eliminar el NMP de los poros profundos del material del electrodo es difícil y lento. La presión negativa fuerza la evaporación rápida y completa de este disolvente.

Prevención de reacciones secundarias

La eliminación del NMP no se trata solo de secado; se trata de estabilidad química.

Si queda NMP residual en el electrodo, puede desencadenar reacciones secundarias durante el ciclo de la batería. Estas reacciones degradan el electrolito y el material activo, reduciendo significativamente la vida útil y la eficiencia de la batería.

Eliminación de burbujas de aire atrapadas

Durante el proceso de recubrimiento, pueden quedar atrapadas burbujas de aire microscópicas dentro de la suspensión.

El entorno de vacío extrae activamente estas burbujas del recubrimiento. Esto da como resultado una lámina de electrodo densa con consistencia uniforme, lo cual es vital para el transporte de electrones fiable.

La necesidad del control de temperatura

Calentamiento estable a 60 °C

El horno de vacío proporciona un entorno térmico estable, manteniendo específicamente una temperatura de 60 °C.

Esta temperatura proporciona la energía necesaria para facilitar la evaporación del disolvente sin someter el material activo o el aglutinante a un choque térmico.

Garantía de adhesión estructural

El control de temperatura funciona en conjunto con la presión para mantener el rendimiento del aglutinante.

El secado adecuado asegura que el material del electrodo no se despegue del colector de corriente. Un perfil térmico estable previene el desprendimiento de materiales activos, asegurando la durabilidad física de la lámina del electrodo.

Errores comunes a evitar

Eliminación incompleta del disolvente

Si la presión de vacío es insuficiente, las moléculas de disolvente pueden permanecer atrapadas en las profundidades de los poros del material.

Esto conduce a un "secado falso", donde la superficie parece seca, pero queda humedad o disolvente interno. Este residuo oculto comprometerá la precisión de los resultados de las pruebas electroquímicas posteriores.

El riesgo de secado rápido

Aunque el secado por vacío es eficiente, aplicar calor excesivo o cambios bruscos de presión puede dañar el recubrimiento.

Si el proceso de secado es demasiado agresivo, puede alterar la distribución del aglutinante. Esto da como resultado láminas quebradizas que pueden agrietarse o desprenderse, haciendo que el electrodo no sea apto para aplicaciones prácticas.

Tomando la decisión correcta para su objetivo

Para garantizar láminas de electrodo V-NbOPO4@rGO de alta calidad, adapte su proceso de secado a sus objetivos de rendimiento específicos:

- Si su enfoque principal es la estabilidad del ciclo: Priorice la eliminación completa del NMP mediante presión negativa para prevenir reacciones químicas secundarias dentro de la celda.

- Si su enfoque principal es la integridad mecánica: Concéntrese en mantener una temperatura estable de 60 °C para asegurar que el recubrimiento permanezca denso y se adhiera firmemente al colector de corriente.

Dominar el equilibrio entre la presión de vacío y la estabilidad térmica es la forma más eficaz de garantizar la fiabilidad de la preparación de su electrodo.

Tabla resumen:

| Parámetro | Función | Impacto en el rendimiento del electrodo |

|---|---|---|

| Presión de vacío | Reduce el punto de ebullición del NMP | Elimina el disolvente residual y las burbujas de aire atrapadas |

| Temperatura de 60 °C | Proporciona energía térmica estable | Previene el choque térmico y asegura la adhesión del aglutinante |

| Doble acción | Velocidad de secado equilibrada | Crea superficies densas y uniformes sin agrietamiento |

| Objetivo estructural | Integridad del material | Previene el desprendimiento del colector de corriente |

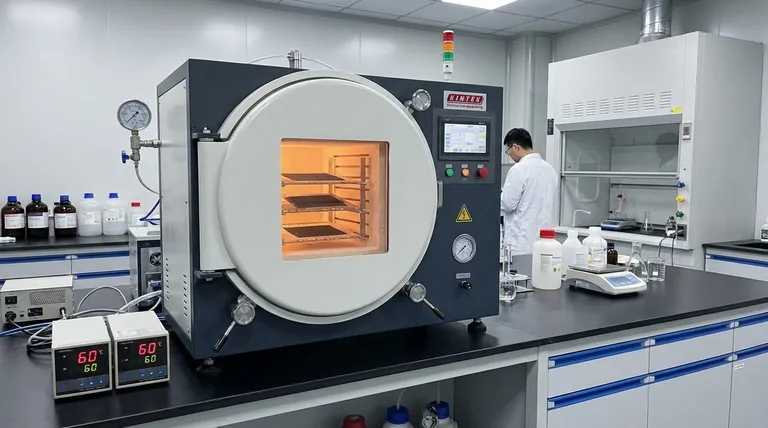

Mejore su investigación de electrodos con KINTEK

La precisión es innegociable en la síntesis de materiales avanzados para baterías. KINTEK ofrece hornos de vacío, muflas y hornos tubulares de última generación diseñados específicamente para entornos de laboratorio rigurosos. Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan el control de temperatura estable y la presión negativa necesarios para producir láminas de V-NbOPO4@rGO impecables.

Ya sea que necesite sistemas CVD personalizables u hornos de alta temperatura especializados, ofrecemos la fiabilidad que exigen sus pruebas electroquímicas.

Póngase en contacto con KINTEK hoy mismo para encontrar su solución térmica ideal

Guía Visual

Referencias

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los reactores HTL para algas? Optimice la conversión de biomasa sin presecado

- ¿Por qué es necesario el secado por congelación al vacío para los catalizadores FeNC/MXeno? Preservación de la arquitectura 2D para un rendimiento óptimo

- ¿Cuál es el objetivo de colocar piezas de aleación de titanio TC4 sobre almohadillas de amianto? Controlar el estrés y el choque térmico

- ¿Qué papel juega un baño de agua a temperatura constante en la oxidación simulada de laminación en caliente? Maestría en Humedad de Precisión

- ¿Por qué se requiere un reactor de alta presión con revestimiento de PTFE para V-NbOPO4@rGO? Garantizar la pureza en la síntesis ácida

- ¿Cómo contribuye un sistema de control de temperatura de alta precisión a la síntesis de NMC? Precisión en experimentos in situ de DRX

- ¿Cuáles son los principales tipos de métodos de sinterización para polvos de metales, cerámicas y compuestos intermetálicos refractarios? Optimice su procesamiento de materiales

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural