Vacuum Furnace

Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

Número de artículo : KT-VF

El precio varía según Especificaciones y personalizaciones

- Temperatura máxima

- 1200°C / 1700℃

- Precisión del control de temperatura

- ±1℃

- Uniformidad de la temperatura

- ±5℃

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Aprovechando su excepcional I+D y fabricación propia, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotativos, hornos de vacío y atmósfera y sistemas CVD/PECVD/MPCVD, se complementa con nuestra gran capacidad de personalización para satisfacer con precisión requisitos experimentales únicos.

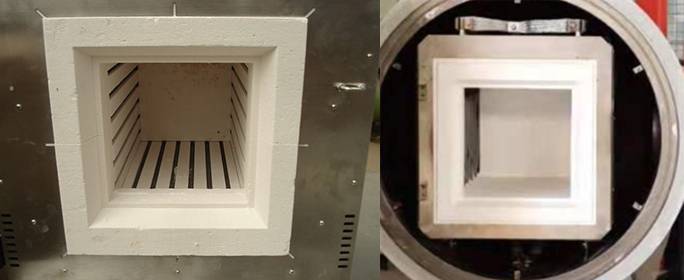

Horno de vacío KINTEK con revestimiento de fibra cerámica: Procesado de precisión a alta temperatura

[La imagen original debe estar aquí - Voy a poner un comentario de marcador de posición, ya que no puedo incrustar la imagen real, pero la imagen proporcionada debe estar en la parte superior del contenido del producto, por debajo de este título].

La imagen principal del producto proporcionada por el usuario debe colocarse aquíEl horno de vacío KINTEK con revestimiento de fibra cerámica está diseñado para ofrecer un rendimiento superior en entornos exigentes de laboratorio y producción a pequeña escala. Utilizando un avanzado aislamiento de fibra cerámica, este horno garantiza una excelente eficiencia térmica, un control preciso de la temperatura y una distribución uniforme del calor para una gran variedad de procesos a alta temperatura.

Principales características

-

Dos rangos de temperatura de trabajo:

- 1200°C Máx: Emplea elementos calefactores de bobina de alambre de resistencia Cr2Al2Mo2 y revestimientos de fibra cerámica policristalina. Ideal para una amplia gama de procesos de tratamiento térmico.

- 1700°C Máx: Incorpora elementos calefactores de disiliciuro de molibdeno (MoSi2) y revestimientos de fibra cerámica policristalina de gran pureza para aplicaciones de temperatura ultra alta.

- Aislamiento superior: El revestimiento de fibra cerámica porosa y ligera ofrece un excelente aislamiento térmico, reduciendo significativamente la pérdida de calor, mejorando la eficiencia energética en más de un 50% en comparación con los hornos tradicionales y garantizando tiempos de calentamiento y enfriamiento más rápidos.

- Control preciso de la temperatura: Equipado con un controlador PID de pantalla táctil y PLC, ofrece una precisión de temperatura de ±1℃ y una uniformidad de ±5℃.

- Alto rendimiento de vacío: Alcanza niveles de vacío de hasta 6*10 -3 Pa, con un excelente rendimiento de mantenimiento de la presión de vacío (baja tasa de aumento de presión de 0,67Pa/h).

Explore el diseño y la construcción

La cámara del horno adopta fibra cerámica de alúmina ligera de alta densidad, lo que garantiza una estructura estable, un excelente rendimiento ante choques térmicos y estabilidad térmica. Este avanzado material proporciona un buen rendimiento de aislamiento, baja capacidad calorífica y baja conductividad térmica, lo que supone un ahorro energético de más del 50% en comparación con los hornos tradicionales de carburo de silicio.

Principales ventajas y características

Nuestros hornos de vacío están diseñados para ofrecer resultados uniformes y de alta calidad con eficiencia operativa:

- Mayor integridad del material: El entorno de vacío evita la oxidación y decoloración de la superficie, garantizando acabados impecables de las piezas de trabajo.

- Distorsión mínima: El calentamiento uniforme y las velocidades de enfriamiento controladas minimizan las tensiones térmicas, reduciendo significativamente la distorsión del material.

- Soldadura sin fundente: Permite una soldadura de alta pureza sin necesidad de fundente, eliminando los procesos de limpieza posteriores a la soldadura.

- Calidad repetible: El control preciso de la temperatura y la atmósfera garantiza resultados uniformes y reproducibles en cada ciclo.

- Eficiencia energética: El aislamiento avanzado de fibra cerámica minimiza la pérdida de calor, lo que contribuye a reducir el consumo de energía y los costes operativos.

- Funcionamiento limpio, seguro y silencioso: Funciona dentro de un sistema cerrado, minimizando las emisiones y el ruido para un mejor entorno de laboratorio.

- Controles fáciles de usar: Incorpora un sistema de control de temperatura por microprocesador programable PID para ciclos de calentamiento precisos y fiables.

Aplicaciones versátiles

Los hornos de vacío KINTEK con revestimiento de fibra cerámica son herramientas indispensables en diversas industrias y campos de investigación, entre ellos:

- Tratamiento térmico al vacío: Temple, revenido, recocido y distensión de metales y aleaciones.

- Soldadura al vacío: Unión de componentes metálicos, creando uniones fuertes y limpias.

- Sinterización: Compactación y formación de masas sólidas de material mediante calor y presión, muy utilizado en cerámica, metales y materiales compuestos.

- Desgasificación: Eliminación de gases atrapados en materiales como metales y cerámicas para mejorar sus propiedades y rendimiento.

- Procesado a alta temperatura: Proporcionar un entorno controlado, limpio y seguro para diversas tareas de procesamiento de materiales a temperaturas elevadas.

Principio de funcionamiento

El horno de vacío KINTEK funciona utilizando resistentes elementos calefactores (alambre de resistencia Cr2Al2Mo2 o disilicida de molibdeno, según el modelo) para calentar la cámara del horno. El revestimiento de fibra cerámica de alta eficiencia aísla la cámara, minimizando la pérdida de calor y garantizando la uniformidad de la temperatura. Una potente bomba de vacío evacua el aire de la cámara, creando el entorno de vacío necesario. Este vacío evita la oxidación de los materiales que se procesan y permite un control muy preciso de la temperatura, regulado por un avanzado controlador de temperatura.

Especificaciones técnicas

| Modelo de horno | KT-VF12 / KT-VF17 |

|---|---|

| Temperatura máx. | 1200°C / 1700℃ |

| Temperatura de trabajo constante | 1100°C / 1600℃ |

| Material de la cámara | Fibra cerámica policristalina |

| Elemento calefactor | Bobina de alambre Cr2Al2Mo2 / Disilicida de molibdeno (MoSi2) |

| Velocidad de calentamiento | 0-20℃/min (ajustable) |

| Sensor de temperatura | Termopar incorporado tipo K / tipo B |

| Controlador de temperatura | Controlador PID de pantalla táctil con PLC |

| Precisión del control de temperatura | ±1℃ |

| Uniformidad de la temperatura | ±5℃ |

| Suministro de energía eléctrica | AC110-440V, 50/60HZ (Personalizable) |

Tamaños de cámara estándar

| Tamaños de cámara estándar disponibles (personalización bienvenida) | |||

|---|---|---|---|

| Tamaño de la cámara (mm) (P x An x Al) | Volumen efectivo (L) | Tamaño de la cámara (mm) (D x A x A) | Volumen efectivo (L) |

| 100x100x100 | 1 | 400x400x500 | 80 |

| 150x150x200 | 4.5 | 500x500x600 | 125 |

| 200x200x300 | 12 | 600x600x700 | 253 |

| 300x300x400 | 36 | 800x800x800 | 512 |

| Se aceptan tamaños y volúmenes diseñados a medida para satisfacer sus necesidades específicas de investigación. | |||

¿Necesita un tamaño o configuración de cámara específicos? Estamos especializados en adaptar hornos a sus necesidades exactas. Póngase en contacto con nosotros para hablar de su diseño personalizado.

Configuración opcional y personalizaciones avanzadas

Mejore su horno de vacío con una serie de características opcionales:

- Sistema independiente de supervisión y registro de la temperatura del horno.

- Puerto de comunicación RS 485 para control remoto por PC y exportación de datos.

- Conexión opcional de válvula de vacío neumática integrada con el controlador de temperatura.

- Avanzado controlador de temperatura de pantalla táctil con funciones versátiles y de fácil manejo.

- Máquina de refrigeración por circulación de agua fría para una refrigeración eficaz de la camisa del horno.

Sistemas de seguridad avanzados

La seguridad es primordial en los diseños de hornos KINTEK:

- Protección contra sobrecorriente y sobretemperatura: El horno corta automáticamente la alimentación y emite alarmas si se detectan condiciones de sobrecorriente o sobretemperatura.

- Detección de fallos del termopar: El sistema supervisa continuamente el termopar. Si se detecta una rotura o fallo, el calentamiento se detendrá y se activará una alarma.

- Función de reinicio por fallo de alimentación: En caso de corte del suministro eléctrico, el horno puede programarse para reanudar automáticamente el programa de calentamiento una vez restablecido el suministro.

- Enclavamiento de seguridad de la puerta: Desconexión automática de la alimentación si se abre la puerta durante el funcionamiento.

Su socio para el procesamiento térmico avanzado

En KINTEK entendemos que cada proyecto de investigación y proceso de producción tiene unas exigencias únicas. Nuestra experiencia en tecnología de hornos de alta temperatura, combinada con nuestro compromiso con la I+D y la fabricación internas, nos permite ofrecer no sólo productos estándar, sino soluciones profundamente personalizadas.

¿Listo para elevar sus experimentos de alta temperatura? Tanto si necesita un modelo estándar como un horno de vacío totalmente personalizado, nuestro equipo está aquí para ayudarle. Póngase en contacto con nosotros para hablar de sus requisitos específicos, solicitar un presupuesto u obtener más información sobre cómo KINTEK puede ser su solución para la investigación.

Confiado por Líderes de la Industria

FAQ

¿Cuáles Son Las Principales Aplicaciones De Un Horno De Vacío?

¿Para Qué Se Utiliza Un Horno De Atmósfera?

¿Cuáles Son Las Principales Características De Un Horno De Vacío?

¿Cuáles Son Las Principales Características De Un Horno De Atmósfera?

¿Cómo Funciona Un Horno De Vacío?

¿Cómo Funciona Un Horno De Atmósfera?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Vacío?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Atmósfera?

¿Qué Tipos De Materiales Pueden Procesarse En Un Horno De Vacío?

¿Qué Tipos De Gases Pueden Utilizarse En Un Horno De Atmósfera?

¿Cuál Es La Diferencia Entre Los Hornos De Vacío De Pared Caliente Y De Pared Fría?

¿De Qué Dispositivos De Seguridad Disponen Los Hornos De Atmósfera Avanzados?

¿Pueden Personalizarse Los Hornos De Vacío Para Aplicaciones Específicas?

4.8 / 5

Incredible durability and efficiency! This furnace outperforms competitors effortlessly.

4.7 / 5

Fast delivery and top-notch quality. A game-changer for our lab!

4.9 / 5

The ceramic fiber liner is a brilliant innovation. Worth every penny!

4.6 / 5

Reliable and advanced tech. Perfect for high-precision heat treatments.

4.9 / 5

Exceptional value for money. The furnace’s performance is unmatched!

4.7 / 5

Superb build quality and energy efficiency. Highly recommended!

4.8 / 5

The vacuum seal is flawless. A must-have for serious metallurgists.

4.7 / 5

Quick setup and outstanding performance. Exceeded all expectations!

4.9 / 5

Cutting-edge technology with robust durability. Simply outstanding!

4.8 / 5

Precision and speed combined. This furnace is a masterpiece.

4.7 / 5

The ceramic liner ensures consistent results. A fantastic investment!

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de tratamiento térmico al vacío de molibdeno

Horno de vacío de molibdeno de alto rendimiento para un tratamiento térmico preciso a 1400°C. Ideal para sinterización, soldadura fuerte y crecimiento de cristales. Duradero, eficiente y personalizable.

Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

Horno de prensado en caliente por inducción al vacío de 600T para una sinterización precisa. Presión avanzada de 600T, calentamiento a 2200°C, control de vacío/atmósfera. Ideal para investigación y producción.

Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

El horno de sinterización de alambre de molibdeno al vacío de KINTEK destaca en procesos de alta temperatura y alto vacío para sinterización, recocido e investigación de materiales. Consiga un calentamiento preciso a 1700°C con resultados uniformes. Soluciones personalizadas disponibles.

Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

Horno compacto de sinterización de alambre de tungsteno al vacío para laboratorios. Diseño preciso y móvil con integridad de vacío superior. Ideal para la investigación de materiales avanzados. Póngase en contacto con nosotros

Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

Consiga una densificación cerámica superior con el avanzado horno de sinterización por aire a presión de KINTEK. Alta presión de hasta 9 MPa, control preciso de 2200 ℃.

Horno de sinterización y soldadura para tratamiento térmico en vacío

Los hornos de soldadura al vacío KINTEK proporcionan uniones limpias y precisas con un control superior de la temperatura. Personalizables para diversos metales, ideales para aplicaciones aeroespaciales, médicas y térmicas. Solicite un presupuesto

Máquina de horno de prensado en caliente al vacío para laminar y calentar

Prensa de laminación al vacío KINTEK: Encolado de precisión para aplicaciones de obleas, películas finas y LCP. Temperatura máxima de 500°C, presión de 20 toneladas, certificación CE. Soluciones personalizadas disponibles.

Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

Horno de prensado en caliente al vacío KINTEK: Calentamiento y prensado de precisión para una densidad de material superior. Personalizable hasta 2800°C, ideal para metales, cerámica y materiales compuestos. ¡Explore las funciones avanzadas ahora!

Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

El horno de sinterización a presión en vacío de KINTEK ofrece una precisión de 2100℃ para cerámica, metales y materiales compuestos. Personalizable, de alto rendimiento y libre de contaminación. ¡Pida presupuesto ahora!

Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

Descubra el avanzado Horno de Prensado en Caliente de Tubo al Vacío de KINTEK para sinterizado preciso a alta temperatura, prensado en caliente y unión de materiales. Soluciones personalizables para laboratorios.

Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Horno tubular de alta presión KINTEK: Calentamiento de precisión hasta 1100°C con control de presión de 15Mpa. Ideal para sinterización, crecimiento de cristales e investigación de laboratorio. Soluciones personalizables disponibles.

Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

Horno de prensado al vacío de precisión para laboratorios: precisión de ±1°C, 1200°C máx., soluciones personalizables. ¡Aumente la eficiencia de la investigación hoy mismo!

Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

Ventana de observación de ultra alto vacío KF con vidrio de borosilicato de alta calidad para una visión clara en entornos exigentes de 10^-9 Torr. Brida duradera de acero inoxidable 304.

Horno de sinterización por plasma SPS

Descubra el avanzado horno de sinterización por plasma de chispa (SPS) de KINTEK para el procesamiento rápido y preciso de materiales. Soluciones personalizables para investigación y producción.

Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

Pasamuros para electrodos de ultravacío para conexiones UHV fiables. Opciones de brida personalizables de alta estanqueidad, ideales para aplicaciones de semiconductores y espaciales.

Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

Paso de electrodos de vacío con brida CF/KF fiable para sistemas de vacío de alto rendimiento. Garantiza una estanqueidad, conductividad y durabilidad superiores. Opciones personalizables disponibles.

Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

Las válvulas de bola de vacío y válvulas de cierre de acero inoxidable 304/316 de KINTEK garantizan un sellado de alto rendimiento para aplicaciones industriales y científicas. Explore soluciones duraderas y resistentes a la corrosión.

Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

Sistemas de tuberías de brida de acero inoxidable de ultra alto vacío KF/ISO/CF para aplicaciones de precisión. Personalizables, duraderos y estancos. ¡Obtenga soluciones expertas ahora!

Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

Sistema PECVD RF KINTEK: Deposición de película fina de precisión para semiconductores, óptica y MEMS. Proceso automatizado a baja temperatura con película de calidad superior. Soluciones personalizadas disponibles.

Artículos relacionados

Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

Un horno de vacío es eficiente por diseño. Elimina la pérdida de calor por convección, utiliza aislamiento avanzado y emplea controles de precisión para el uso directo de la energía.

Más allá del calor: La psicología de la operación perfecta del horno de vacío

Dominar un horno de vacío no se trata de temperatura; se trata de controlar un entorno invisible y superar las trampas psicológicas de la automatización.

El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

El tratamiento térmico al vacío no es solo un proceso; es una estrategia para eliminar las variables atmosféricas que comprometen la integridad y el acabado del material.

La búsqueda de la pureza: Por qué un horno de vacío es un sistema para crear certeza

Un horno de vacío no es solo para calentar; es un sistema controlado para eliminar variables atmosféricas, asegurando la pureza y repetibilidad del material.

La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)

¿Cansado de tratamientos térmicos inconsistentes? Descubra los dos culpables invisibles que sabotean sus materiales y cómo un horno de vacío proporciona el control para solucionarlo de una vez por todas.

El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

Los hornos de vacío no son solo para calentar; crean un vacío controlado para eliminar la oxidación y lograr propiedades de materiales inalcanzables en aire.

De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

Descubra cómo los hornos de vacío transforman el tratamiento térmico de un arte impredecible en una ciencia precisa, ofreciendo un control y una pureza de materiales sin precedentes.

El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

Descubra cómo el prensado al vacío trasciende la fuerza mecánica, creando un entorno controlado para eliminar defectos y desbloquear todo el potencial de los compuestos avanzados.

La Ventaja Invisible: Cómo los Hornos de Vacío Forjan la Perfección Metalúrgica

Descubra cómo los hornos de vacío eliminan la contaminación atmosférica para lograr una calidad de material, consistencia y rendimiento superiores en la fabricación moderna.

La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

Los hornos de vacío no son solo para prevenir la oxidación; crean un vacío controlado para lograr una pureza, propiedades y consistencia de materiales sin igual.

La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

Descubra cómo los hornos de vacío logran la perfección de los materiales al eliminar el caos atmosférico, garantizando una pureza, control y repetibilidad sin igual en el tratamiento térmico.

La Física de la Perfección: Cómo los Hornos de Vacío Redefinen la Integridad de los Materiales

Descubra cómo los hornos de vacío logran un control de proceso definitivo al eliminar las variables atmosféricas, garantizando propiedades superiores de los materiales y calidad de las piezas.