La Ilusión del Control

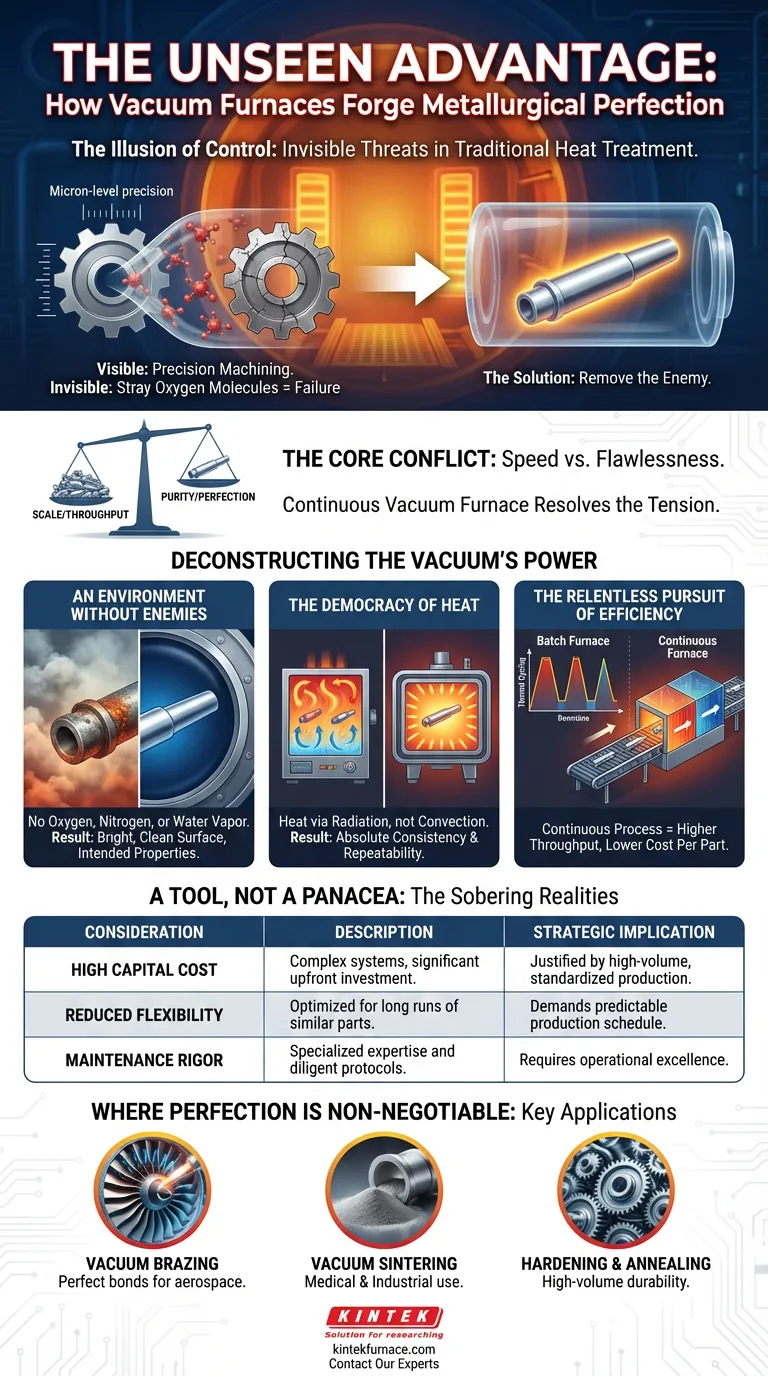

En el mundo de la metalurgia, las mayores amenazas suelen ser invisibles. Un equipo puede pasar meses diseñando un componente aeroespacial crítico, mecanizándolo con precisión a nivel de micrones, solo para que falle debido a unas pocas moléculas de oxígeno perdidas en un horno.

Esta es la paradoja del ingeniero: esforzarse por un control absoluto sobre un proceso que es profundamente sensible a un entorno que ni siquiera podemos ver. El tratamiento térmico tradicional, con su dependencia de la atmósfera o de gases inertes, es una batalla constante contra estos contaminantes invisibles. Es un proceso de aproximación, no de perfección.

¿Pero qué pasaría si pudieras eliminar al enemigo de la ecuación por completo?

El Conflicto Central: Escala vs. Pureza

La fabricación moderna se define por una tensión fundamental. Necesitamos producir componentes a una escala inmensa, pero también necesitamos que sean impecables. La velocidad y la perfección son a menudo fuerzas opuestas. Impulsar un mayor rendimiento puede comprometer el control meticuloso necesario para obtener propiedades metalúrgicas superiores.

Aquí es donde el horno de vacío continuo emerge no solo como un equipo, sino como un cambio de paradigma. Resuelve el conflicto creando un entorno donde la producción de alto volumen y la calidad prístina pueden coexistir.

Logra esto dominando dos elementos distintos: el vacío para la calidad y el proceso continuo para la eficiencia.

Desglosando el Poder del Vacío

La magia de un horno de vacío no reside solo en lo que hace, sino en la física que explota. Al eliminar la atmósfera, cambia fundamentalmente las reglas del tratamiento térmico.

Un Entorno Sin Enemigos

A altas temperaturas, el metal es vulnerable. El oxígeno del aire, normalmente benigno, se convierte en un agente agresivo, formando una capa de óxido quebradiza (cascarilla) que degrada la superficie y compromete la integridad de la pieza.

Un vacío crea un santuario. Al evacuar la cámara, eliminamos el oxígeno, el nitrógeno y el vapor de agua. El metal puede calentarse a temperaturas extremas sin la amenaza de estas reacciones químicas no deseadas. El resultado es una superficie brillante y limpia directamente del horno, con propiedades metalúrgicas exactamente como se pretendía.

La Democracia del Calor

En un horno estándar, el calor se transfiere por convección: el movimiento del aire caliente. Este proceso es inherentemente desigual, creando puntos calientes y fríos que pueden deformar piezas complejas y generar resultados inconsistentes.

En vacío, la transferencia de calor se produce principalmente por radiación. La energía térmica se irradia directa y uniformemente desde los elementos calefactores a las piezas. Cada superficie, cada ángulo, cada componente de la carga recibe la misma cantidad de energía. Esta "democracia del calor" garantiza una consistencia y repetibilidad absolutas, un requisito no negociable en campos como los implantes médicos y los componentes de seguridad automotriz.

La Búsqueda Implacable de la Eficiencia

Un horno discontinuo es un estudio de ineficiencia. Debe calentarse, usarse, enfriarse, descargarse, recargarse y recalentarse. El propio horno soporta ciclos térmicos constantes, desperdiciando enormes cantidades de energía y tiempo.

Un horno continuo, sin embargo, opera con un ritmo implacable. Las piezas se mueven constantemente a través de zonas de calentamiento y enfriamiento dedicadas sin interrupción. Esto elimina el ciclo térmico de la estructura del horno, aumentando drásticamente el rendimiento y reduciendo el costo por pieza. Es un sistema diseñado para la lógica de la línea de montaje moderna.

Una Herramienta, No una Panacea: Las Realidades Sobrias

A pesar de todo su poder, el horno de vacío continuo es un instrumento especializado. Sus fortalezas se equilibran con limitaciones específicas que un equipo de ingeniería debe respetar.

| Consideración | Descripción | Implicación Estratégica |

|---|---|---|

| Alto Costo de Capital | Son sistemas complejos y a gran escala que requieren una inversión inicial significativa. | Justificado solo por producción estandarizada y de alto volumen donde las ganancias de eficiencia son primordiales. |

| Menor Flexibilidad | Optimizado para largas series de piezas similares. No es eficiente para lotes pequeños y diversos con ciclos variados. | Exige un programa de producción predecible y estable para realizar todo su potencial. |

| Rigor de Mantenimiento | Los complejos sistemas de vacío y automatización requieren experiencia especializada y protocolos de mantenimiento diligentes. | Requiere un compromiso con la excelencia operativa y personal técnico cualificado. |

Donde la Perfección No Es Negociable

Las aplicaciones de esta tecnología se encuentran donde el costo del fallo es astronómico.

- Soldadura Fuerte al Vacío: En la industria aeroespacial, unir álabes de turbina complejos requiere una superficie perfectamente limpia para que la aleación de soldadura forme una unión más fuerte que los metales base. Un vacío proporciona el único entorno lo suficientemente puro para garantizar esto.

- Sinterización al Vacío: Convertir polvo metálico compactado en una pieza densa y sólida para uso médico o industrial exige un entorno libre de oxígeno para evitar que las partículas finas se oxiden, asegurando la máxima resistencia y pureza.

- Temple y Recocido: Para engranajes o rodamientos automotrices producidos por millones, el temple continuo al vacío asegura que cada pieza cumpla exactamente las mismas especificaciones de durabilidad y rendimiento.

Eligiendo Su Instrumento: Una Cuestión de Intención

La decisión de utilizar un horno de vacío continuo, o cualquier horno, es un reflejo de su filosofía operativa. ¿Se centra en la consistencia de alto volumen o en la precisión ágil de lotes pequeños?

Aquí es donde tener un socio conocedor se vuelve crítico. La solución ideal podría ser un robusto sistema de vacío continuo, un horno de vacío discontinuo flexible o incluso un sistema CVD altamente especializado para investigación de materiales de vanguardia.

Comprender este panorama es el primer paso. En KINTEK, nuestra experiencia en una amplia gama de sistemas de alta temperatura, desde hornos versátiles de Tubo y Mufla hasta plataformas de Vacío y CVD altamente específicas y personalizables, se basa en este principio. No solo proporcionamos equipos; diseñamos soluciones adaptadas a sus objetivos únicos. Si está listo para alcanzar un nuevo nivel de calidad de material y eficiencia de producción, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- Más allá del calor: La psicología de la operación perfecta del horno de vacío