El ladrón invisible en el tratamiento térmico

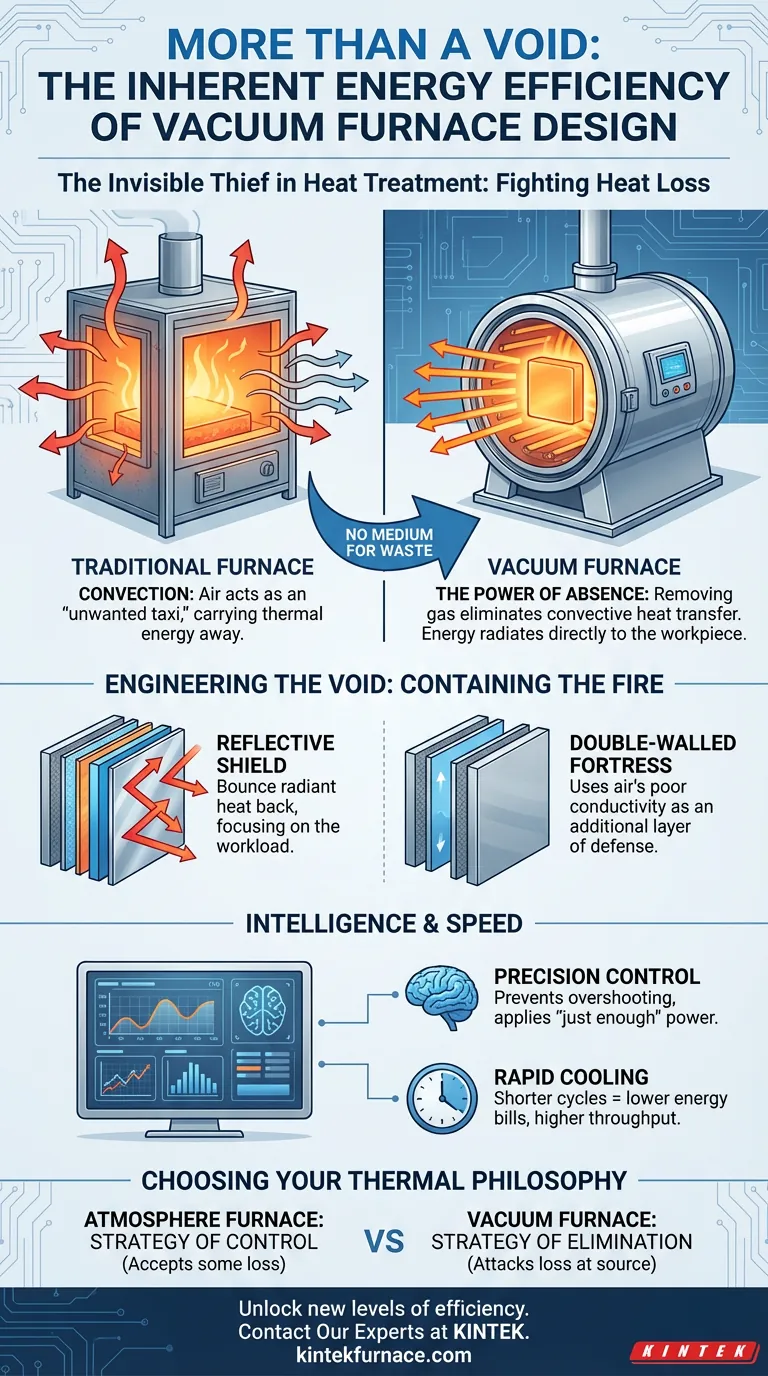

En cualquier proceso térmico, la energía es la moneda principal. Sin embargo, gastamos gran parte de ella luchando contra un ladrón invisible: la pérdida de calor. Escapa por conducción, se irradia al ambiente y, lo más importante, es arrastrada por el propio aire dentro de un horno convencional.

Tenemos una tendencia psicológica a centrarnos en lo que añadimos a un sistema, como verter más potencia en los elementos calefactores. Pero las soluciones de ingeniería más elegantes a menudo provienen de lo que eliminamos. Un horno de vacío no solo calienta cosas en una caja; cambia fundamentalmente las reglas de la física térmica al eliminar el medio para el desperdicio.

El poder de la ausencia

La mayor fuente de ineficiencia en un horno tradicional es la convección. El aire o el gas de la atmósfera se calientan, circulan y transportan energía térmica lejos de su pieza de trabajo. Es un servicio de taxi no deseado para los BTU por los que pagó.

Un horno de vacío despide a este servicio de taxi.

Al eliminar casi todas las moléculas de gas, crea un entorno donde la transferencia de calor por convección es prácticamente imposible. No hay medio para transportar el calor. Este simple acto de eliminación tiene una consecuencia profunda: la energía ya no se desperdicia calentando un gas en circulación. En cambio, viaja desde los elementos calefactores a la pieza de trabajo a través de radiación directa, una transferencia limpia y eficiente, de línea de visión.

Es una solución de profunda simplicidad. La energía va a donde la quieres, porque no hay otro lugar a donde ir.

Ingeniería del vacío: conteniendo el fuego

Crear un vacío es solo la mitad de la batalla. La estructura física del horno debe ser diseñada para capitalizar esta ventaja. El objetivo es construir una fortaleza térmica perfecta.

Un escudo reflectante

Con la convección eliminada, la radiación y la conducción son las vías restantes para la pérdida de calor. Para combatir esto, los hornos de vacío modernos están revestidos con paquetes de aislamiento multicapa, a menudo hechos de materiales avanzados como fibra de mulita policristalina.

Esto no es solo aislamiento; es un escudo reflectante. Está diseñado para hacer rebotar el calor radiante de regreso a la cámara, manteniéndolo enfocado en la carga de trabajo y evitando que se filtre a través de las paredes del horno.

La fortaleza de doble pared

Algunos diseños van un paso más allá, incorporando carcasas de horno de doble capa. Al crear un espacio de aire entre una pared interior y otra exterior, utilizan la pobre conductividad térmica del aire como otra capa de defensa contra la pérdida de calor. Es un uso inteligente de la física simple para maximizar la contención.

Inteligencia en el aislamiento

La eficiencia no se trata solo de prevenir pérdidas; se trata de aplicación inteligente. El calentamiento por fuerza bruta es un desperdicio. La precisión es eficiente.

Este es el papel del sistema de control del horno. Los sistemas modernos actúan como el cerebro del horno, monitoreando constantemente la temperatura y realizando microajustes en la potencia de salida.

Esto evita la fuente más común de desperdicio de energía: exceder la temperatura objetivo. El sistema aplica la potencia justa, en el momento justo, para lograr y mantener el perfil térmico perfecto. Esta disciplina de "justo lo suficiente" no solo ahorra energía, sino que también mejora la calidad y la consistencia del producto final.

La eficiencia de la velocidad

Un aspecto final, a menudo pasado por alto, de la eficiencia es el tiempo. El consumo de energía no se trata solo de kilovatios por hora; se trata de kilovatios totales por ciclo.

Muchos hornos de vacío incorporan sistemas de enfriamiento por gas a alta presión para un enfriamiento rápido. Al acortar drásticamente la fase de enfriamiento, se reduce el tiempo total del ciclo, desde la carga hasta la descarga.

Operar menos horas al día para procesar la misma cantidad de piezas se traduce directamente en facturas de energía más bajas y una mayor producción operativa. La eficiencia, en este contexto, se trata tanto de la velocidad como del confinamiento térmico.

Eligiendo su filosofía térmica

La elección entre un horno de vacío y un horno de atmósfera tradicional es una elección de filosofía térmica.

-

Horno de atmósfera: Gestiona el entorno llenándolo con un gas específico. Esta es una estrategia de control. Es un enfoque válido y efectivo, pero inherentemente acepta cierto nivel de pérdida de calor por convección.

-

Horno de vacío: Gestiona el entorno eliminando el gas. Esta es una estrategia de eliminación. Ataca la pérdida de calor en su origen, ofreciendo una ventaja termodinámica fundamental.

La elección correcta depende de sus objetivos. Para procesos que exigen los más altos niveles de limpieza de piezas y la máxima eficiencia energética, el horno de vacío es la solución técnica superior. Para laboratorios e industrias donde cada segundo cuenta, sus capacidades de ciclo rápido ofrecen una ventaja operativa convincente.

En KINTEK, nos especializamos en traducir estos principios en la práctica. Nuestra profunda experiencia en I+D y fabricación nos permite construir sistemas de hornos de mufla, tubo, rotatorios y de vacío avanzados altamente eficientes. Debido a que cada proceso es único, ofrecemos una profunda personalización para garantizar que su horno no sea solo un equipo, sino una solución a medida diseñada en torno a su filosofía térmica específica.

Para explorar cómo el diseño adecuado del horno puede desbloquear nuevos niveles de eficiencia en su trabajo, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- Ingeniería para Cero Fallos: El Papel Indispensable de los Hornos de Vacío en la Industria Aeroespacial

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección