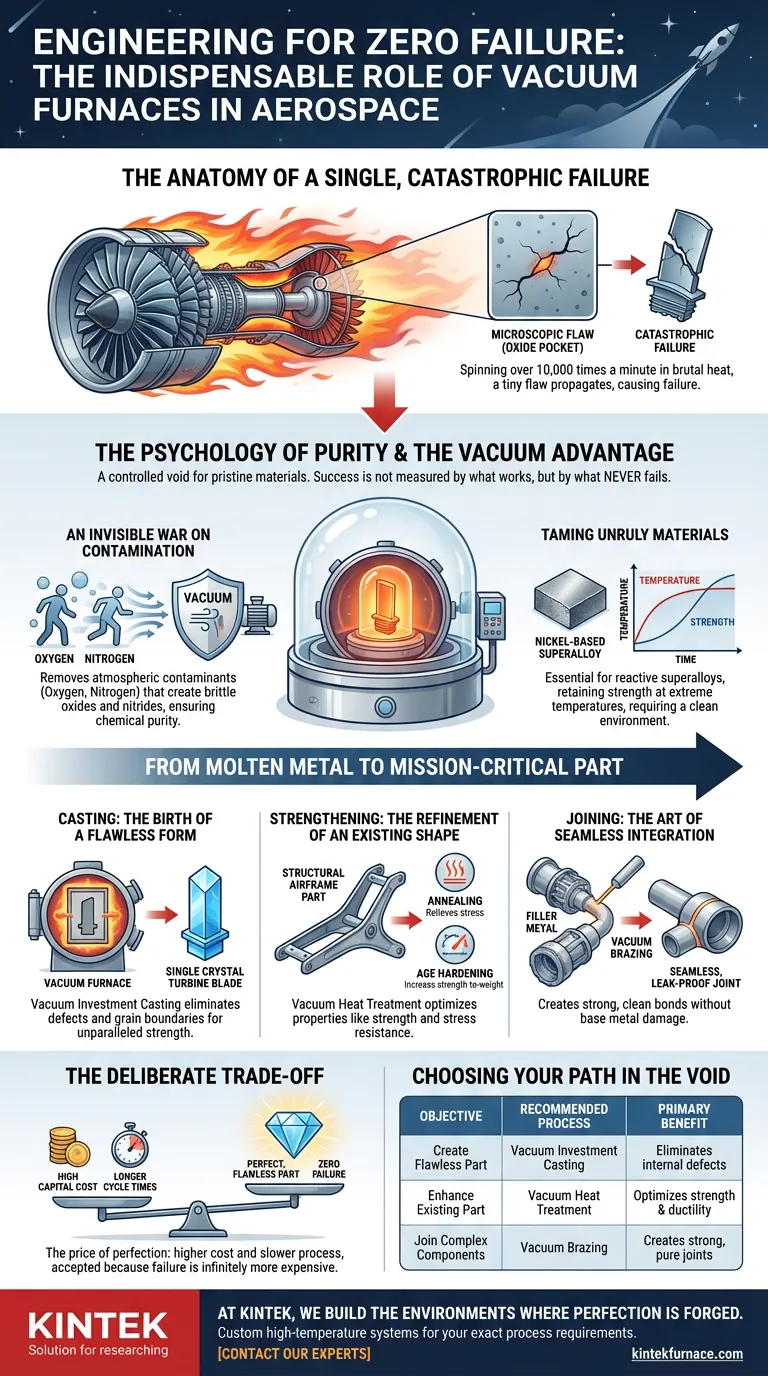

La Anatomía de un Único Fallo Catastrófico

Imagine la pala de una turbina de un motor a reacción, girando a más de 10.000 revoluciones por minuto mientras está bañada en gases más calientes que la lava volcánica. Las fuerzas son inmensas. El entorno es brutal. Un único defecto microscópico —una pequeña bolsa de óxido, una debilidad estructural invisible— puede propagarse hasta convertirse en una grieta, provocando un fallo catastrófico.

En la ingeniería aeroespacial, el éxito no se mide por lo que funciona, sino por lo que nunca falla. Esta búsqueda implacable de la perfección nos aleja del aire libre y nos adentra en un vacío controlado. El horno de vacío no es solo un equipo; es el entorno prístino donde nacen los materiales más avanzados del mundo.

La Psicología de la Pureza

La decisión de utilizar un horno de vacío no es una cuestión de preferencia. Es una necesidad estratégica impulsada por la comprensión del riesgo. A las temperaturas necesarias para fundir o tratar superaleaciones, el aire que respiramos se convierte en un potente contaminante.

Una Guerra Invisible contra la Contaminación

El oxígeno y el nitrógeno son los enemigos invisibles de la integridad metalúrgica. A altas temperaturas, se unen agresivamente a los metales reactivos, creando óxidos y nitruros que actúan como un veneno estructural. Introducen fragilidad y debilidad.

Un vacío es el único campo de batalla donde esta guerra se puede ganar de forma decisiva. Al eliminar la atmósfera, eliminamos la amenaza, asegurando que la aleación final sea químicamente pura y se comporte exactamente como predicen nuestros modelos.

Forjando una Resistencia Predecible

Los componentes aeroespaciales exigen propiedades que parecen casi contradictorias: una resistencia inmensa, pero resistencia a la fatiga; rigidez, pero no fragilidad. Estas características no son inherentes solo al metal; se esculpen a través de procesos térmicos precisos.

Procesos como el recocido, el endurecimiento y el revenido refinan la estructura granular del metal. Realizarlos en vacío garantiza que este refinamiento ocurra sin introducir impurezas. Es la diferencia entre construir una estructura con piedras perfectamente cortadas frente a usar rocas mezcladas con arena y tierra.

Domando Materiales Rebeldes

Las superaleaciones a base de níquel son la base de los motores a reacción modernos, conservando su resistencia a temperaturas que convertirían metales inferiores en líquido. Pero esta resistencia viene con una naturaleza volátil y reactiva.

Estas aleaciones solo pueden procesarse correctamente en vacío. El entorno controlado es esencial tanto para dar forma a la pieza mediante fundición como para optimizar posteriormente sus propiedades mediante tratamiento térmico.

Del Metal Fundido a la Pieza Crítica para la Misión

Un horno de vacío es un escenario versátil para la transformación metalúrgica, que permite varios procesos críticos.

Fundición: El Nacimiento de una Forma Impecable

La aplicación más exigente es para piezas como las palas de turbina. Utilizando la fundición de precisión al vacío, los ingenieros pueden crear componentes como cristales únicos, eliminando por completo los límites de grano —las líneas de falla naturales dentro de un metal. Esto produce un componente con una resistencia y resistencia al calor sin igual, nacido impecable de un estado fundido.

Fortalecimiento: El Refinamiento de una Forma Existente

Para las piezas estructurales del fuselaje, el objetivo suele ser mejorar una forma existente. El recocido al vacío alivia las tensiones internas de la fabricación, previniendo grietas prematuras. El endurecimiento por envejecimiento al vacío puede aumentar drásticamente la relación resistencia-peso de las aleaciones de titanio y aluminio, permitiendo diseños más ligeros y robustos.

Unión: El Arte de la Integración Perfecta

Los sistemas aeroespaciales son redes de complejos ensamblajes. Unirlos es un desafío. La soldadura fuerte al vacío utiliza un metal de aporte para crear una unión en un entorno inmaculado. La unión resultante es increíblemente fuerte, hermética y limpia, sin el daño térmico colateral que la soldadura puede causar a los metales base.

El Compromiso Deliberado

El camino hacia la perfección nunca es el más fácil. Optar por la tecnología de hornos de vacío es una elección consciente que acepta ciertos compromisos para obtener un resultado intransigente.

El Precio de la Perfección

Los hornos de vacío representan una inversión de capital significativa. Son sistemas complejos que requieren conocimientos operativos especializados, lo que aumenta los gastos generales. Este coste se acepta porque el coste del fracaso es infinitamente mayor.

La Paciencia como Virtud

Lograr un vacío profundo y ejecutar un ciclo térmico preciso es intrínsecamente lento. Los tiempos de ciclo son mucho más largos que en los hornos atmosféricos. Este es el intercambio deliberado de velocidad por certeza. En la industria aeroespacial, no hay premio por ser el más rápido en producir una pieza defectuosa.

Eligiendo Su Camino en el Vacío

El proceso de vacío específico está dictado enteramente por el objetivo de ingeniería.

| Objetivo | Proceso Recomendado | Beneficio Principal |

|---|---|---|

| Crear una Pieza Impecable | Fundición de Precisión al Vacío | Elimina defectos internos y límites de grano. |

| Mejorar una Pieza Existente | Tratamiento Térmico al Vacío | Optimiza la resistencia, la ductilidad y la resistencia a la tensión. |

| Unir Componentes Complejos | Soldadura Fuerte al Vacío | Crea uniones fuertes y puras sin dañar los metales base. |

Dominar estos procesos es fundamental para la industria aeroespacial moderna. Requiere no solo una comprensión de la metalurgia, sino también acceso a equipos capaces de crear y mantener un entorno perfecto y controlado una y otra vez. Aquí es donde la tecnología de hornos diseñada con precisión se convierte en el facilitador crítico para la innovación.

En KINTEK, construimos los entornos donde se forja la perfección. Nuestra profunda experiencia en I+D y fabricación nos permite proporcionar una gama completa de sistemas de alta temperatura personalizables, incluidos hornos Muffle, de Tubo, de Vacío y CVD, adaptados a sus requisitos de proceso exactos. Cuando su misión depende de la pureza metalúrgica y un rendimiento intransigente, necesita un socio que comprenda la ingeniería de la certeza. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos