El Saboteador Invisible en una Habitación al Rojo Vivo

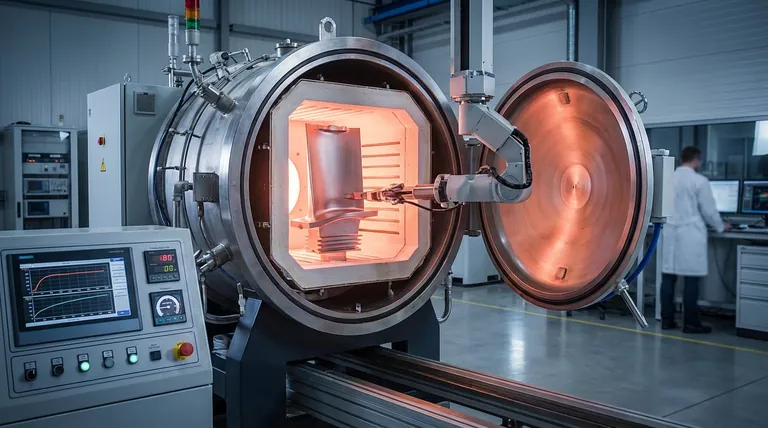

Imagine a un equipo de metalúrgicos perfeccionando una nueva aleación para un componente aeroespacial de misión crítica. La química es impecable, el diseño elegante. Pero durante el tratamiento térmico final, un enemigo invisible ataca: el aire mismo en el horno.

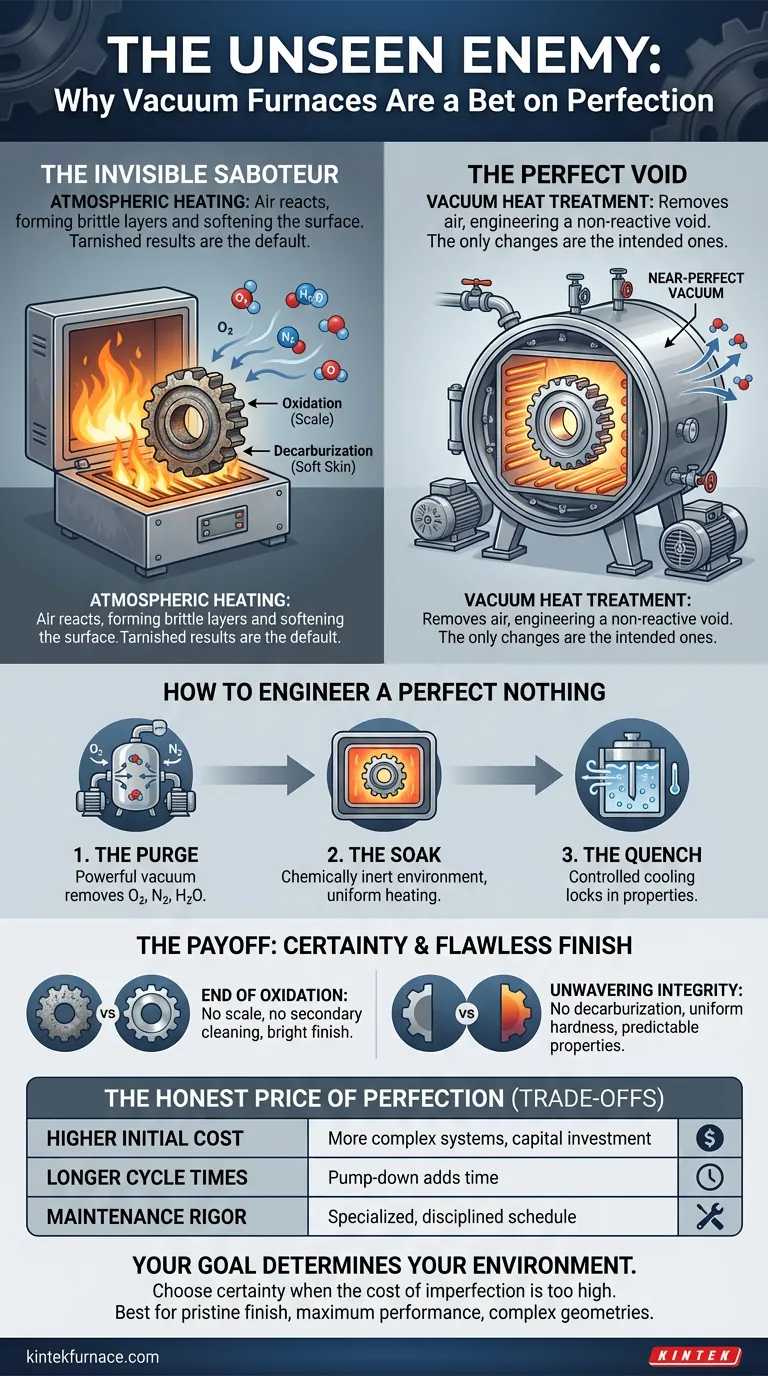

A temperaturas extremas, el oxígeno que respiramos se convierte en un saboteador. Reacciona con la superficie del metal, formando una capa quebradiza y escamosa (oxidación). Drena carbono del acero, ablandando su superficie y comprometiendo su resistencia al desgaste (descarburación).

El brillante trabajo del equipo se ve empañado en el último paso. Este no es un fallo raro; es el resultado predeterminado cuando se calienta metal al aire libre. La respuesta tradicional ha sido mitigar el daño. La respuesta moderna es eliminar al enemigo por completo.

La Psicología de la Resta

Nuestro instinto a menudo es resolver problemas añadiendo algo: un gas protector, un lavado químico, un proceso de rectificado post-tratamiento. El tratamiento térmico al vacío opera bajo un principio más profundo y contraintuitivo: la adición más poderosa es la resta.

Al colocar una pieza en una cámara sellada y eliminar el aire, no solo está calentando metal. Está diseñando un vacío perfecto y no reactivo. Está creando un entorno donde los únicos cambios que ocurren son los que usted pretende.

Este es un cambio fundamental de mentalidad. Es un paso de luchar contra una atmósfera impredecible a crear un universo predecible y controlado a pequeña escala.

Cómo Diseñar un Vacío Perfecto

La mecánica es una elegante demostración de física e ingeniería, basada en una premisa simple.

- La Purga: Un potente sistema de vacío extrae el aire de una cámara de horno sellada, reduciendo la presión interna a un vacío casi perfecto. Los saboteadores —oxígeno, nitrógeno, vapor de agua— son desalojados.

- El Remojo: Con el entorno ahora químicamente inerte, se aplica calor. Esto puede ser a través de elementos resistivos convencionales o métodos de inducción avanzados. El material se calienta a una temperatura precisa y se mantiene allí, permitiendo que su estructura interna se transforme uniformemente, sin interferencia superficial.

- El Temple: El enfriamiento es igualmente controlado. Se puede usar gas inerte a alta presión o líquidos especializados para enfriar la pieza a una velocidad calculada, fijando las propiedades deseadas como dureza y resistencia.

A lo largo de todo este ballet de temperatura y presión, el vacío mantiene la línea. Asegura que la superficie del material permanezca tan prístina como su núcleo.

La Recompensa: Certeza y un Acabado Impecable

Elegir controlar el entorno no es un ejercicio académico. Los resultados son tangibles, dramáticos y, a menudo, rentables a largo plazo.

El Fin de la Oxidación

El beneficio más inmediato es visual. Las piezas emergen de un horno de vacío con un acabado limpio, brillante, casi pulido. Se ven exactamente como entraron, solo que ahora poseen las propiedades metalúrgicas requeridas.

Esto elimina la necesidad de operaciones secundarias costosas y dañinas como el chorreado de arena, el decapado ácido o el mecanizado para eliminar la cascarilla. La pieza está terminada en el momento en que se enfría.

Integridad del Material Inquebrantable

Dado que no hay atmósfera con la que reaccionar, las propiedades del material son asombrosamente consistentes.

- Sin Descarburación: La superficie de una pieza de acero de alto carbono permanece tan dura como su núcleo.

- Dureza Uniforme: El calentamiento es más uniforme sin corrientes de aire, y el temple controlado proporciona propiedades predecibles en toda la pieza, y de un lote a otro.

Este nivel de predictibilidad es la base de la fabricación moderna de alto rendimiento.

El Precio Honesto de la Perfección

Tal control absoluto no está exento de compensaciones. Requiere un tipo diferente de inversión en tecnología y proceso.

| Compensación | La Consideración Estratégica |

|---|---|

| Mayor Costo Inicial | Los hornos de vacío y sus sistemas de bombeo son más complejos que los hornos atmosféricos, lo que representa una inversión de capital significativa. |

| Tiempos de Ciclo Más Largos | La fase de bombeo para lograr un vacío profundo añade tiempo a cada ciclo, un factor clave en la producción de muy alto volumen. |

| Rigor de Mantenimiento | Los sellos, bombas y controles que mantienen el vacío exigen un programa de mantenimiento preventivo disciplinado y especializado. |

Reconocer estos factores no es una desventaja para la tecnología. Es una evaluación honesta de lo que se necesita para lograr un resultado superior. Es la elección entre "suficientemente bueno" y "lo más perfecto posible".

Tu Objetivo Determina Tu Entorno

La decisión de usar un horno de vacío es una inversión en certeza. Es adecuada para usted cuando el costo de la imperfección —ya sea en rendimiento, apariencia o post-procesamiento— es demasiado alto para ignorarlo.

- Para un acabado superficial prístino: Cuando la estética importa o cuando la limpieza secundaria es impráctica, el vacío es la única respuesta.

- Para el máximo rendimiento del material: Para componentes de alta tensión, aleaciones avanzadas e implantes médicos, prevenir cualquier degradación superficial es innegociable.

- Para geometrías complejas: El calentamiento uniforme sin corrientes de aire previene la distorsión en piezas intrincadas.

En KINTEK, nos especializamos en construir las herramientas para aquellos que eligen la certeza. Nuestra experiencia en I+D y fabricación nos permite diseñar hornos de vacío de alta temperatura que no son solo máquinas, sino soluciones completas y personalizadas. Entendemos la física del vacío y las demandas prácticas del laboratorio y la planta de producción.

Si está listo para eliminar al enemigo invisible y desbloquear todo el potencial de sus materiales, construyamos juntos el entorno perfecto. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)

- Ingeniería para Cero Fallos: El Papel Indispensable de los Hornos de Vacío en la Industria Aeroespacial