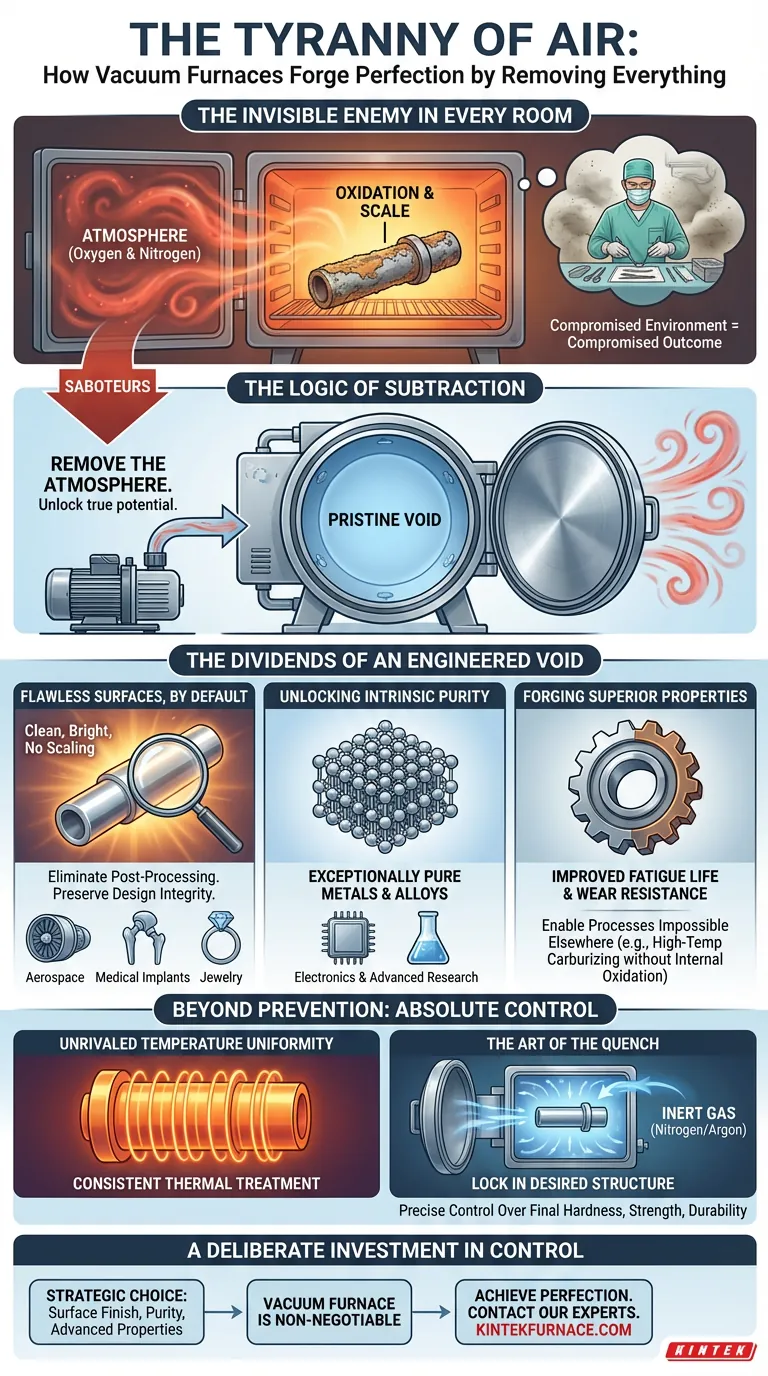

El enemigo invisible en cada habitación

Durante la mayor parte de la historia de la humanidad, el aire que respiramos ha sido una constante aceptada e invisible. Es el telón de fondo de todo lo que hacemos.

Pero en el mundo de la ciencia de materiales y la metalurgia de alta temperatura, esta atmósfera aparentemente inofensiva se convierte en un saboteador. A temperaturas elevadas, el oxígeno y el nitrógeno que nos rodean se convierten en contaminantes agresivos. Atacan a los metales calientes en un proceso llamado oxidación, creando una capa quebradiza y descolorida de cascarilla. Esto no es solo un problema estético; es una degradación fundamental de la integridad del material.

Imagine a un cirujano intentando operar en una habitación polvorienta. No importa cuán hábiles sean sus manos o afiladas sus herramientas, el resultado se ve comprometido por un entorno lleno de contaminantes. Un horno convencional se enfrenta al mismo desafío. Calienta el material, pero lo hace en una habitación atmosférica "sucia", invitando a reacciones químicas no deseadas que alteran el producto final.

La lógica de la sustracción

La solución más elegante a este problema no es añadir una capa protectora o un inhibidor químico. La solución es la sustracción.

Un horno de vacío opera sobre un principio simple y profundo: si la atmósfera es el problema, elimine la atmósfera.

Al bombear el aire fuera de una cámara sellada, el horno crea un entorno de baja presión, casi vacío. Transforma la cámara de un simple calentador a un escenario altamente controlado donde los materiales pueden ser tratados sin interferencias. Esto no se trata solo de prevenir la oxidación; se trata de crear un vacío prístino donde se pueda desbloquear el verdadero potencial de un material.

Los dividendos de un vacío diseñado

Una vez que se elimina el enemigo invisible, los beneficios son inmediatos y profundos.

Superficies impecables, por defecto

El resultado más obvio es una pieza limpia y brillante, recién salida del horno. Sin oxígeno que cause cascarilla, los componentes conservan su lustre metálico original.

Esto es innegociable en industrias donde el acabado superficial es primordial:

- Aeroespacial: Donde las imperfecciones superficiales pueden afectar el rendimiento aerodinámico y la vida útil por fatiga.

- Implantes médicos: Donde una superficie pura y sin imperfecciones es fundamental para la biocompatibilidad.

- Joyería: Donde la apariencia es la principal medida de valor.

Eliminar pasos de post-procesamiento como la limpieza química o el lijado no solo ahorra tiempo; preserva la integridad del diseño de la pieza.

Desbloqueando la pureza intrínseca

Más allá de la superficie, un vacío evita que los gases atmosféricos se disuelvan en el propio material. Esto permite la creación de metales y aleaciones excepcionalmente puros, una necesidad para el exigente mundo de la electrónica y la investigación avanzada. Obtiene el material que diseñó, no una aleación accidental contaminada por el aire de la habitación.

Forjando propiedades superiores

Un entorno de vacío permite procesos metalúrgicos que son imposibles en un horno convencional. La cementación a alta temperatura, por ejemplo, se vuelve más rápida y efectiva.

Crucialmente, sin oxígeno, no hay "oxidación interna" dentro de la capa cementada. El resultado es una mejora drástica en la vida útil por fatiga y la resistencia al desgaste: propiedades forjadas en un entorno de pureza absoluta.

Más allá de la prevención: el reino del control absoluto

Un horno de vacío es más que una simple herramienta de prevención. Es un instrumento de precisión, que ofrece un nivel de control que los hornos atmosféricos no pueden igualar.

Uniformidad de temperatura inigualable

Diseñados para la gestión térmica, los hornos de vacío proporcionan un calor excepcionalmente uniforme. Sistemas avanzados de aislamiento y control garantizan que cada parte de un componente, grueso o delgado, simple o complejo, reciba exactamente el mismo tratamiento térmico. Esta precisión es la base de la consistencia.

El arte del temple

El control sobre el ciclo de calentamiento es solo la mitad de la historia. Muchos hornos de vacío permiten un enfriamiento rápido al rellenar la cámara con un gas inerte de alta pureza como nitrógeno o argón. Este proceso de "temple" fija la estructura metalúrgica deseada creada durante el calentamiento, brindando a los ingenieros un control preciso sobre la dureza, resistencia y durabilidad finales.

La promesa de repetibilidad

Debido a que todo el proceso, desde el vacío hasta un nivel de vacío específico hasta la ejecución de una receta precisa de calentamiento y temple, es gestionado por control informático, los resultados son altamente repetibles. Cada pieza en un lote, y cada lote a lo largo del tiempo, logra propiedades idénticas. Para la fabricación industrial, esta es la garantía de calidad a escala.

Una inversión deliberada en control

Este nivel de precisión tiene sus compensaciones. Los hornos de vacío representan una inversión inicial más alta y requieren un mantenimiento más complejo. El ciclo de vacío añade tiempo. No son una solución universal para todas las tareas de tratamiento térmico.

La elección de utilizar un horno de vacío es estratégica, basada en su objetivo final:

- Si su prioridad es el acabado superficial y la pureza, un vacío es innegociable.

- Si necesita lograr propiedades metalúrgicas específicas y avanzadas, un vacío proporciona el control necesario.

- Si su enfoque es el procesamiento de alto volumen donde la oxidación menor es aceptable, un horno convencional puede ser más práctico.

En última instancia, un vacío es una herramienta de control. Permite a los ingenieros pasar de esperar un buen resultado a diseñarlo con certeza.

Para laboratorios e industrias que superan los límites de la ciencia de materiales, este control no es un lujo; es una necesidad. Lograr una pureza superior, propiedades mejoradas y una consistencia inigualable requiere un entorno adaptado a la perfección. Con soluciones profundamente personalizables que van desde hornos de vacío de alta temperatura hasta sistemas avanzados de CVD, KINTEK proporciona los instrumentos precisos necesarios para dominar ese entorno. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

Artículos relacionados

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material