Un Defecto en el Vacío

Un ingeniero sostiene una pala de turbina, una maravilla de la metalurgia destinada al corazón de un motor a reacción. Su forma es perfecta, su composición de aleación exacta. Pero su verdadera fortaleza —la resistencia para soportar miles de horas de calor y estrés extremos— se forjará no en una fundición, sino en el entorno silencioso y controlado de un horno de vacío.

Una desviación de temperatura de solo unos pocos grados en el lugar equivocado durante el tratamiento térmico podría introducir una debilidad microscópica. Es un defecto invisible que, años después, podría llevar a una falla catastrófica.

Esto no se trata solo de calentar metal. Se trata de gestionar el riesgo a nivel molecular. Elegir el horno de vacío correcto no es una cuestión de elegir el modelo más grande o más caliente. Es una decisión de ingeniería disciplinada, un proceso de alinear las capacidades de la máquina con un resultado específico y crítico.

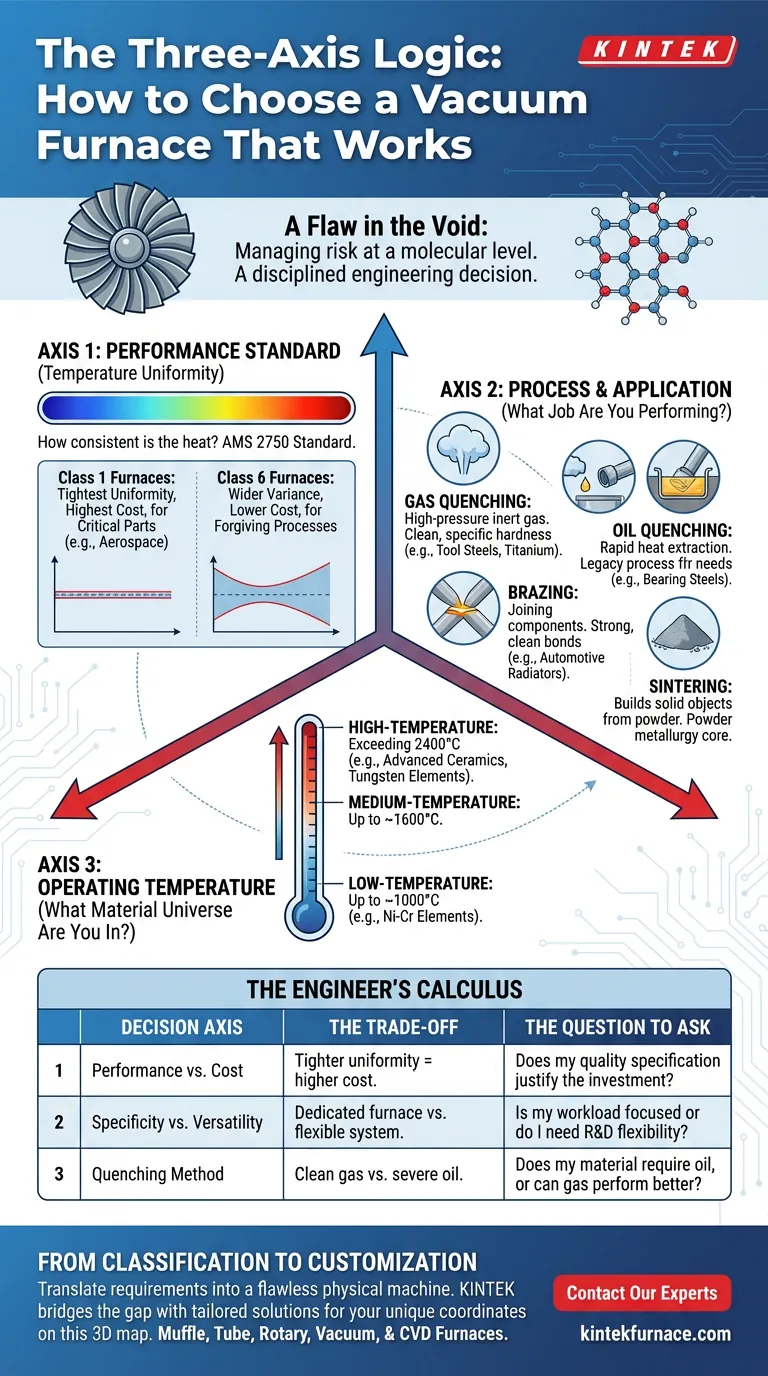

La clasificación de un horno de vacío no es una etiqueta única. Es un mapa tridimensional.

Eje 1: ¿Cuán Perfecto Debes Ser? (Estándar de Rendimiento)

El primer y más formal eje de clasificación es la uniformidad de temperatura. Responde a la pregunta: ¿qué tan consistente es el calor en cada centímetro cúbico de la zona de trabajo?

Para industrias como la aeroespacial o la de fabricación de dispositivos médicos, esto es innegociable. El estándar AMS 2750 proporciona el lenguaje para este requisito.

- Hornos Clase 1: Ofrecen la uniformidad más estricta, para cuando la integridad estructural de una pieza es primordial y la desviación del proceso es inaceptable.

- Hornos Clase 6: Permiten una mayor variación de temperatura, perfectamente adecuados para procesos o materiales que son más tolerantes.

La elección es un reflejo de la precisión requerida por su proceso. Una clase más alta significa más control y un mayor costo, pero es una inversión en repetibilidad y garantía de calidad.

Eje 2: ¿Qué Trabajo Estás Realizando? (Proceso y Aplicación)

Un horno es una herramienta, y su diseño debe reflejar su propósito. Esta clasificación práctica se basa en el trabajo específico para el que está diseñado el horno.

Hornos de Temple por Gas

Estos son los caballos de batalla versátiles del tratamiento térmico. Utilizan gas inerte a alta presión para enfriar las piezas de manera rápida y limpia. Este método es ideal para lograr dureza específica en materiales como aceros para herramientas, aceros de alta velocidad y aleaciones de titanio sin oxidación ni contaminación superficial.

Hornos de Temple por Aceite

Algunos materiales exigen una tasa de enfriamiento más agresiva de la que puede proporcionar el gas. Para ciertos aceros para rodamientos o aceros para resortes, la rápida extracción de calor de un temple en aceite es necesaria para lograr las propiedades metalúrgicas requeridas. Es un proceso heredado, pero uno que sigue siendo esencial para aplicaciones específicas.

Hornos de Soldadura Fuerte

Estos son sistemas especializados para un propósito: unir componentes. En el vacío, un metal de aporte se derrite y fluye entre las piezas, creando una unión fuerte, limpia y libre de fundente. Es la tecnología oculta detrás de los complejos radiadores automotrices y ensamblajes aeroespaciales de alta integridad.

Hornos de Sinterización

La sinterización construye objetos sólidos a partir de polvo. En el horno, las partículas metálicas o cerámicas compactadas se calientan por debajo de su punto de fusión hasta que se fusionan, creando una pieza final densa y fuerte. Este es el núcleo de la metalurgia de polvos.

Eje 3: ¿En Qué Universo de Materiales Te Encuentras? (Temperatura de Operación)

La clasificación más fundamental es la temperatura máxima que un horno puede alcanzar de forma segura. Este número dicta no solo los materiales que puedes procesar, sino la construcción misma del horno.

La clasificación de temperatura de un horno es un compromiso de ingeniería.

- Elementos Calefactores: Un horno de 1000°C podría usar alambre de níquel-cromo. Un horno de 2000°C requiere elementos robustos de molibdeno, grafito o incluso tungsteno.

- Aislamiento: El blindaje interno debe soportar el entorno, evolucionando desde fibra cerámica a bajas temperaturas hasta capas de fieltro de grafito en los sistemas de alta temperatura más extremos.

Esto crea niveles naturales de capacidad:

- Baja Temperatura: Hasta ~1000°C (1832°F)

- Media Temperatura: Hasta ~1600°C (2912°F)

- Alta Temperatura: Superando los 2400°C (4352°F) para cerámicas y compuestos avanzados.

El Cálculo del Ingeniero

No existe un único horno "mejor". Solo existe el horno que resuelve correctamente tu ecuación de ingeniería específica. Esto requiere equilibrar variables en competencia.

| Eje de Decisión | El Compromiso | La Pregunta a Hacer |

|---|---|---|

| Rendimiento vs. Costo | Una uniformidad más estricta (por ejemplo, AMS 2750 Clase 1) requiere sistemas más complejos y es más costosa. | ¿La especificación de calidad de mi pieza justifica la inversión en mayor precisión? |

| Especificidad vs. Versatilidad | Un horno dedicado de soldadura fuerte está optimizado para una tarea. Un horno de temple por gas puede manejar muchas. | ¿Mi carga de trabajo se centra en un solo proceso, o necesito un sistema flexible para I+D? |

| Método de Temple | El gas a alta presión es limpio y controlable. El aceite es severo y requerido por algunas especificaciones heredadas. | ¿Mi material *requiere* un temple en aceite, o puedo lograr mejores resultados con el temple moderno por gas? |

De la Clasificación a la Personalización

Comprender este sistema de tres ejes —Rendimiento, Proceso y Temperatura— es cómo se escribe la especificación técnica para el horno perfecto. Pero una especificación en papel no es una solución en tu laboratorio.

El verdadero desafío es traducir esos requisitos precisos en una máquina física que funcione sin fallas, día tras día. Aquí es donde las soluciones estándar a menudo fallan.

En KINTEK, nuestra base en I+D y fabricación está construida para cerrar esta brecha. No solo vendemos hornos; construimos soluciones adaptadas a tus coordenadas únicas en este mapa tridimensional. Nuestra cartera de Hornos Muffle, de Tubo, Rotatorios, de Vacío y de CVD sirve como punto de partida. Nuestra profunda capacidad de personalización es cómo entregamos la herramienta exacta que necesitas, ya sea para una aplicación aeroespacial de alta uniformidad o un proyecto especializado de investigación de materiales a alta temperatura.

No dejes que tu proceso se vea limitado por equipos estándar. Construyamos el horno que coincida con tu ambición. Contacta a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

Artículos relacionados

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- La Gravedad como Aliada: La Genialidad Contraintuitiva de los Hornos Verticales de Vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos