Un metalúrgico desarrolla una nueva aleación para álabes de turbina. El objetivo es una resistencia imposible a temperaturas imposibles. En la etapa final del procesamiento, la aleación entra en un horno de vacío. El éxito de todo el proyecto —millones en investigación, años de trabajo— no depende de lo caliente que se ponga el horno, sino de lo perfectamente *vacío* que pueda estar.

Esta no es solo una historia sobre el calentamiento de metales. Es una historia sobre la búsqueda del control absoluto sobre un entorno. La psicología de la ciencia de materiales de alto riesgo revela una verdad fundamental: un horno de vacío no es un simple horno. Es un instrumento de precisión para manipular la nada.

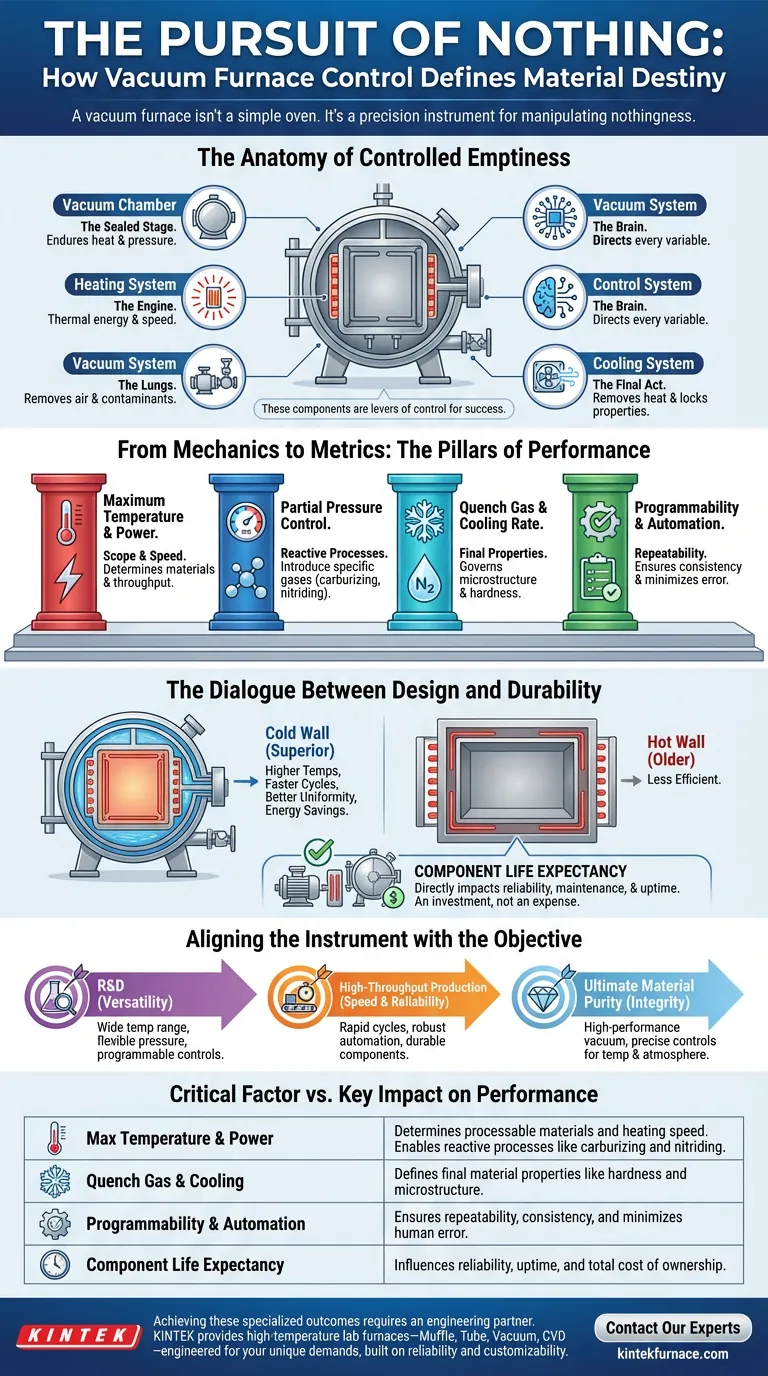

La Anatomía del Vacío Controlado

Para comandar el vacío, primero debes comprender su arquitectura. Un horno de vacío es una orquesta de sistemas integrados, cada uno desempeñando una función crítica para crear un entorno prístino y reactivo.

- La Cámara de Vacío: El escenario sellado donde se desarrolla el proceso. Debe soportar un calor inmenso desde el interior y la aplastante presión de la atmósfera desde el exterior.

- El Sistema de Calentamiento: El motor de la transformación. Sus elementos entregan energía térmica, y su diseño dicta la velocidad, uniformidad y el límite superior del tratamiento térmico.

- El Sistema de Vacío: Una serie de bombas que actúan como los pulmones, eliminando metódicamente el aire y los contaminantes para crear el vacío, la base de todo el proceso.

- El Sistema de Control: El cerebro de la operación. Dirige cada variable con precisión digital, asegurando que la compleja receta térmica se siga a la perfección cada vez.

- El Sistema de Enfriamiento: El acto final. Elimina el calor a una velocidad controlada, a menudo utilizando gases inertes, para fijar las propiedades finales deseadas del material.

Estos componentes no son solo piezas. Son palancas de control. Su rendimiento se traduce directamente en los factores que determinan el éxito o el fracaso.

De la Mecánica a las Métricas: Los Pilares del Rendimiento

La calidad de un proceso de vacío depende de un puñado de factores operativos críticos. Dominarlos es la diferencia entre crear un metal estándar y diseñar una superaleación.

Pilar 1: Temperatura Máxima y Potencia

Esta es la métrica más fundamental. La temperatura máxima de operación del horno determina su alcance: los tipos de materiales que puede procesar y las transformaciones metalúrgicas que puede inducir. La carga de potencia dicta la rapidez con la que puede alcanzar esa temperatura, un factor clave en el rendimiento y la eficiencia.

Pilar 2: Control de Presión Parcial

Un sistema verdaderamente avanzado hace más que simplemente eliminar el aire. Permite la introducción precisa de gases específicos a una presión parcial controlada. Esta capacidad es esencial para procesos reactivos como la cementación o nitruración al vacío, donde la atmósfera en sí se convierte en un ingrediente de la composición final del material. Es el arte de volver a introducir un poco de algo en la nada.

Pilar 3: Gas de Temple y Velocidad de Enfriamiento

Calentar es solo la mitad de la batalla. La microestructura final, la dureza y la resistencia de un material se establecen durante el enfriamiento. La elección del gas de temple (como nitrógeno o argón) y la presión a la que inunda la cámara rigen la velocidad de enfriamiento. Este es el final rápido y controlado que congela la estructura atómica deseada en su lugar.

Pilar 4: Programabilidad y Automatización

La intuición humana es valiosa, pero la consistencia pertenece a las máquinas. Un sofisticado sistema de control que permite la programación y automatización de todo el ciclo —desde el bombeo hasta las rampas de calentamiento y el temple— es la piedra angular de la repetibilidad. Elimina la variabilidad y asegura que el lote número 100 sea idéntico al primero.

El Diálogo Entre Diseño y Durabilidad

No todos los hornos son iguales. La filosofía de diseño subyacente tiene profundas implicaciones en el rendimiento y la fiabilidad a largo plazo.

Los hornos de pared fría, donde los elementos calefactores residen dentro de una cámara enfriada por agua, ofrecen un rendimiento superior. Pueden alcanzar temperaturas más altas, ciclos térmicos más rápidos y una mejor uniformidad de temperatura en comparación con los diseños más antiguos de pared caliente. Esta eficiencia no se trata solo de velocidad; se trata de ahorro de energía y mayor control del proceso.

Pero el factor más pasado por alto es la esperanza de vida de los componentes principales. La calidad de los elementos calefactores, las bombas de vacío y la integridad de la cámara impactan directamente en la fiabilidad, los costos de mantenimiento y el tiempo de actividad operativo. Invertir en durabilidad no es un gasto; es una decisión estratégica para garantizar que el instrumento esté siempre listo.

Alinear el Instrumento con el Objetivo

El "mejor" horno es aquel que se alinea perfectamente con su objetivo principal. La elección es un reflejo de sus prioridades.

- Para investigación y desarrollo puro, necesita la máxima versatilidad: un amplio rango de temperatura, opciones flexibles de presión parcial y un sistema de control altamente programable.

- Para producción de alto rendimiento, necesita velocidad y fiabilidad sólida como una roca: ciclos rápidos de calentamiento/enfriamiento, automatización robusta y componentes duraderos construidos para operación continua.

- Para lograr la máxima pureza del material, necesita integridad del vacío por encima de todo: un sistema de vacío de alto rendimiento y controles precisos tanto de temperatura como de atmósfera.

| Factor Crítico | Impacto Clave en el Rendimiento |

|---|---|

| Temperatura Máxima y Potencia | Determina los materiales procesables y la velocidad de calentamiento. |

| Control de Presión Parcial | Permite procesos reactivos como la cementación y la nitruración. |

| Gas de Temple y Enfriamiento | Define las propiedades finales del material como la dureza y la microestructura. |

| Programabilidad y Automatización | Garantiza la repetibilidad, la consistencia y minimiza el error humano. |

| Vida Útil de los Componentes | Influye en la fiabilidad, el tiempo de actividad y el costo total de propiedad. |

Lograr estos resultados especializados requiere más que un producto estándar. Requiere un socio de ingeniería.

Respaldado por I+D y fabricación de expertos, KINTEK proporciona hornos de laboratorio de alta temperatura —incluyendo sistemas Muffle, Tube, Vacuum y CVD— diseñados para estos desafíos precisos. Nuestros sistemas se basan en una base de fiabilidad y precisión, pero su verdadera fortaleza radica en su personalización. Adaptamos cada horno a las demandas únicas de su proceso, asegurando que su instrumento esté perfectamente alineado con su objetivo.

Cuando su trabajo depende del control absoluto de un entorno térmico, necesita un sistema construido para ese propósito. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales