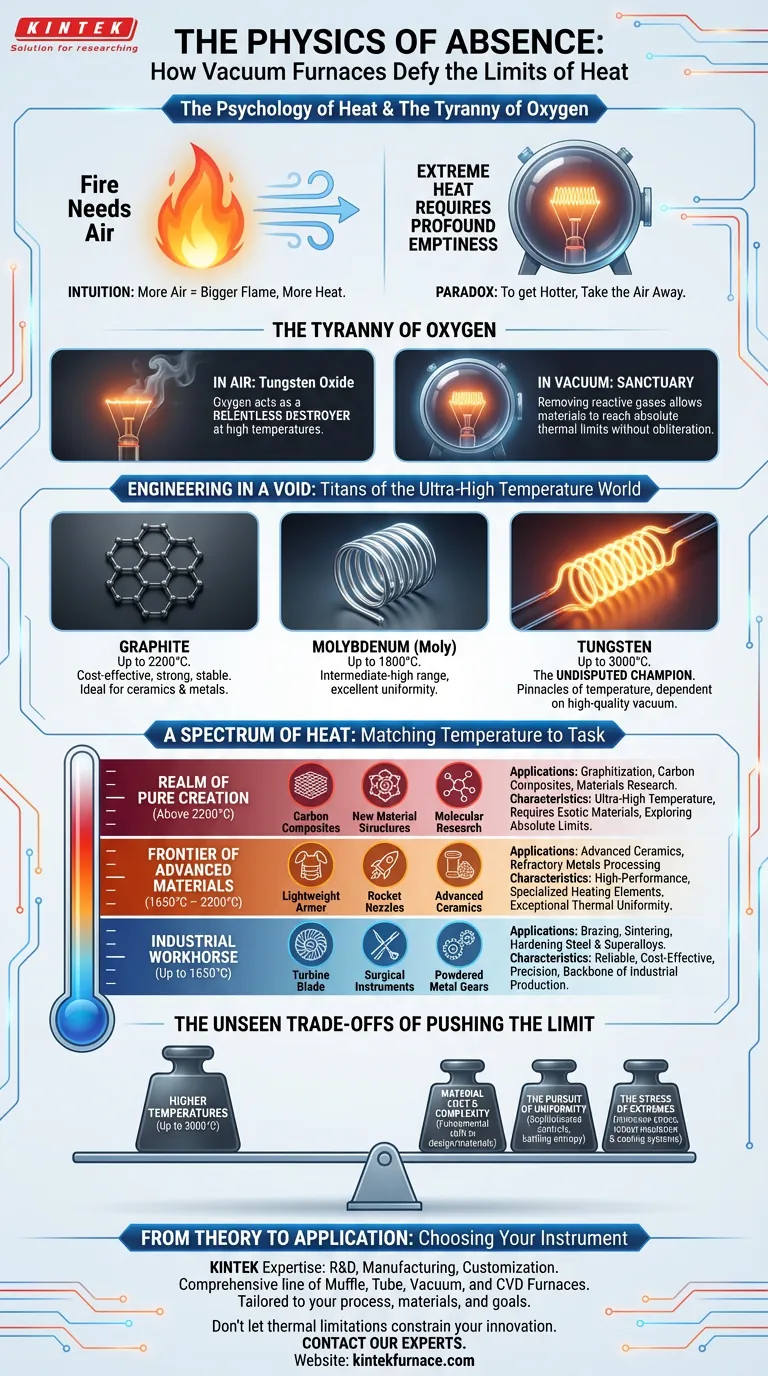

La Psicología del Calor

Nuestra intuición sobre el calor está ligada al fuego. Desde la infancia, aprendemos que el fuego necesita aire para respirar. Más aire, llama más grande, más calor. Es una ecuación simple y primordial.

Pero para alcanzar las temperaturas verdaderamente extremas requeridas para la ciencia de materiales moderna —temperaturas que pueden forjar aleaciones de próxima generación o cultivar cristales impecables— debemos abandonar esta intuición.

Para calentarse más que la superficie de muchas estrellas, primero debes crear un vacío profundo. Tienes que quitar el aire. Esta paradoja es el corazón de la tecnología de hornos de vacío de alta temperatura.

La Tiranía del Oxígeno

Imagine a un ingeniero intentando calentar un filamento de tungsteno puro al aire libre. Por un instante fugaz, incandescería con una luz tan brillante que rivaliza con el sol. Al instante siguiente, desaparecería en una voluta de humo amarillo: óxido de tungsteno.

A temperaturas ambiente, el oxígeno es un gas que da vida. A 2000 °C, se convierte en un destructor implacable. Busca agresivamente reaccionar, corroer y consumir casi cualquier material que toca, incluidos los mismos elementos diseñados para generar el calor.

Esta es la barrera física fundamental que los hornos estándar no pueden superar. Están atrapados por la química de la atmósfera en la que operan. Un horno de vacío resuelve este problema no añadiendo más potencia, sino cambiando las reglas del propio entorno. Al eliminar los gases reactivos, crea un santuario donde los materiales pueden ser llevados a sus límites térmicos absolutos sin ser aniquilados químicamente.

Ingeniería en un Vacío

Una vez eliminada la influencia destructiva del oxígeno, se puede utilizar una nueva clase de materiales para generar calor. Estos son los caballos de batalla del mundo de las ultra-altas temperaturas, elementos que serían inútiles al aire libre pero que se convierten en titanes en el vacío.

- Grafito: El estándar rentable para temperaturas de hasta 2200 °C. En vacío, su resistencia y estabilidad lo hacen ideal para elementos calefactores en hornos que procesan cerámicas y metales.

- Molibdeno: Este metal refractario, a menudo llamado "Moly", sirve para el rango intermedio-alto, empujando las capacidades hacia los 1800 °C y ofreciendo una excelente uniformidad.

- Tungsteno: Cuando el objetivo es alcanzar el pináculo de la temperatura, hasta 3000 °C, el tungsteno es el campeón indiscutible. Su increíblemente alto punto de fusión lo hace perfecto para las aplicaciones de investigación y producción más exigentes, pero depende totalmente de un vacío de alta calidad para su supervivencia.

Un Espectro de Calor: Adaptando la Temperatura a la Tarea

"Alta temperatura" no es un destino único. Es un espectro de entornos cuidadosamente controlados, cada uno diseñado para un propósito específico.

El Caballo de Batalla Industrial (Hasta 1650 °C)

Aquí es donde prosperan las industrias aeroespacial, médica y de fabricación. Procesos como el soldadura fuerte de álabes de turbina, el endurecimiento de acero quirúrgico y la sinterización de metales en polvo ocurren en este rango. Estos hornos se definen por su fiabilidad y precisión, formando la columna vertebral de la producción industrial moderna.

La Frontera de los Materiales Avanzados (1650 °C – 2200 °C)

Entrar en este reino permite la creación de materiales que no existían hace una generación. Aquí, las cerámicas avanzadas se cuecen para convertirse en armaduras ligeras, y los metales refractarios se procesan para toberas de cohetes. Las aplicaciones exigen no solo calor, sino una uniformidad térmica excepcional para crear piezas con una integridad estructural impecable.

El Reino de la Creación Pura (Por encima de 2200 °C)

Operar de 2200 °C a 3000 °C se trata menos de procesar materiales existentes y más de crear nuevos. Este es el dominio de la grafización, el desarrollo de composites de carbono y la investigación fundamental de materiales. Es donde los científicos exploran los límites absolutos de la materia, exigiendo hornos que representen la cúspide de la ingeniería.

| Rango de Temperatura | Aplicaciones Típicas | Características Clave |

|---|---|---|

| 1000 °C – 1650 °C | Soldadura fuerte, sinterización, endurecimiento de acero y superaleaciones | Caballo de batalla industrial, rentable, fiable |

| 1650 °C – 2200 °C | Cerámicas avanzadas, procesamiento de metales refractarios | Alto rendimiento, elementos calefactores especializados |

| Por encima de 2200 °C | Grafización, composites de carbono, investigación de materiales | Ultra-alta temperatura, requiere materiales exóticos |

Los Inconvenientes Invisibles de Empujar el Límite

Alcanzar temperaturas más altas es una batalla contra la física, y cada grado viene con compensaciones de ingeniería.

- Costo y Complejidad del Material: Pasar de un sistema de 2200 °C basado en grafito a un sistema de 3000 °C basado en tungsteno no es una simple mejora. Representa un cambio fundamental en el diseño, la obtención de materiales y el costo.

- La Búsqueda de la Uniformidad: Una cosa es alcanzar 2500 °C en un solo punto; otra muy distinta es mantener todo un espacio de trabajo a 2500 °C con una variación de solo ±5 °C. Esto requiere controles multizona sofisticados y aislamiento avanzado, luchando contra las fuerzas de la entropía.

- El Estrés de los Extremos: El calor extremo ejerce una inmensa presión sobre cada componente. El aislamiento, las paredes de la cámara y los sistemas de refrigeración de un horno de 3000 °C deben ser mucho más robustos que los de un horno de 1300 °C, lo que los hace más complejos de construir y mantener.

De la Teoría a la Aplicación: Eligiendo su Instrumento

Seleccionar un horno de vacío es más que simplemente elegir el número más alto en una hoja de especificaciones. Se trata de adaptar una herramienta diseñada con precisión a un problema científico o industrial específico. Ya sea que esté recociendo aleaciones estándar o explorando las fronteras de la ciencia del carbono, el horno es su instrumento principal.

En KINTEK, nuestra experiencia en I+D y fabricación se dedica a construir estos instrumentos precisos. Con una línea completa de hornos Muffle, Tube, Vacuum y CVD, proporcionamos la tecnología fundamental para laboratorios en aeroespacial, medicina y materiales avanzados. Dado que cada aplicación es única, nuestra capacidad de ingeniería se centra en la personalización, asegurando que su horno se adapte perfectamente a su proceso, sus materiales y sus objetivos.

No deje que las limitaciones térmicas restrinjan su innovación. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales