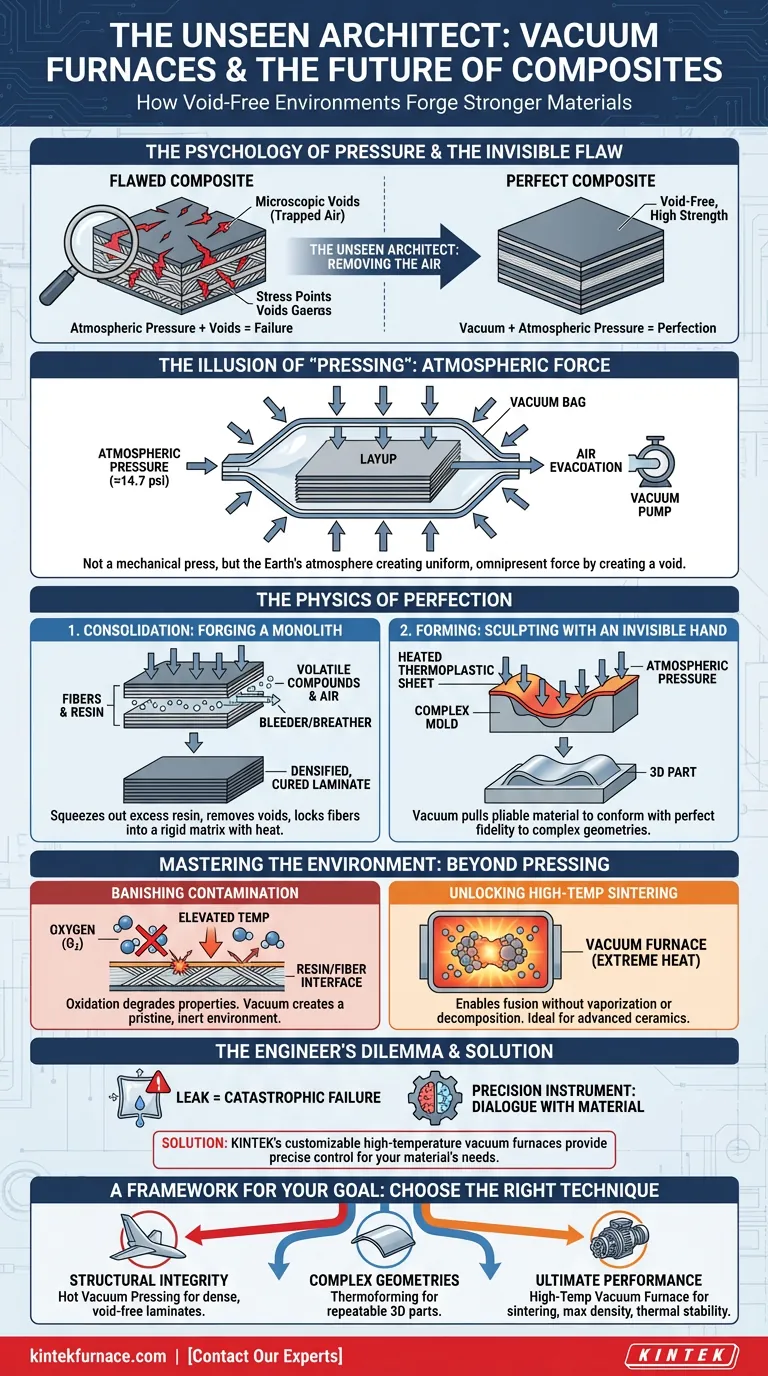

La Psicología de la Presión

Un ingeniero inspecciona un winglet compuesto recién fabricado. A simple vista, es perfecto. Pero bajo carga, falla al 70% de su resistencia predicha. El culpable no es un defecto de diseño, sino uno invisible: vacíos microscópicos, diminutas burbujas de aire atrapado que se convirtieron en puntos de tensión bajo presión.

Nuestra intuición para hacer las cosas más fuertes a menudo es añadir más fuerza: presionar más fuerte, sujetar más apretado. Pero en el mundo de los compuestos avanzados, la técnica más poderosa implica eliminar algo en su lugar: el aire mismo. Este es el genio contraintuitivo del prensado al vacío.

La Ilusión del "Prensado"

El término "prensado al vacío" es un ligero error de denominación. En realidad, no estamos prensando con un vacío. Estamos creando un vacío, un entorno sellado del cual se ha evacuado el aire.

Al hacerlo, desatamos una fuerza perfectamente uniforme, implacablemente consistente y omnipresente: la atmósfera terrestre. A nivel del mar, son aproximadamente 14.7 libras por pulgada cuadrada (o ~101 kPa) presionando sobre cada superficie de nuestra pieza. Al eliminar el aire de un lado, dejamos que la atmósfera haga el trabajo con una precisión que ninguna prensa mecánica puede igualar.

La Física de la Perfección: Consolidación y Conformado

Este principio se aprovecha para dos funciones principales en la fabricación de compuestos, cada una una delicada danza de calor, presión y química.

Forjando un Monolito a Partir de Capas

La creación de un laminado implica apilar capas de fibra (como carbono o vidrio) impregnadas de resina. Esta pila, o "laminado", se sella luego en una bolsa de vacío.

Cuando se aplica el vacío, la presión atmosférica comprime la pila desde todas las direcciones. Esta fuerza sin fisuras:

- Exprime el exceso de resina que añade peso.

- Expulsa el aire atrapado y los compuestos volátiles que causan vacíos.

- Consolida las capas distintas en una estructura única, densa y unificada.

Cuando se combina con calor en un proceso llamado prensado al vacío en caliente, la resina cura simultáneamente, fijando las fibras en una matriz rígida y de alta resistencia.

Esculpiendo con una Mano Invisible

Para dar forma a láminas termoplásticas o compuestos preimpregnados, el material se calienta primero hasta que se vuelve blando y maleable.

Luego se coloca sobre un molde y se extrae el vacío entre la lámina y la superficie del molde. La presión atmosférica actúa como una mano invisible, obligando al material a adaptarse a cada contorno sutil del molde con perfecta fidelidad. Es un método elegante y eficiente para crear piezas complejas y tridimensionales.

El Verdadero Juego: Dominar el Entorno

El verdadero poder del procesamiento al vacío no es solo mecánico. Se trata de tomar el control absoluto del entorno del material a nivel químico y físico. Aquí es donde el proceso pasa de un simple prensado a una fabricación de alta fidelidad.

Desterrando el Contaminante

A temperaturas elevadas, el oxígeno del aire se convierte en un contaminante altamente reactivo. Ataca la resina y las fibras, causando oxidación que degrada las propiedades mecánicas y arruina el acabado superficial. Un vacío elimina esta amenaza, creando un entorno prístino donde los materiales pueden curarse y unirse sin corrupción.

Desbloqueando la Sinterización a Alta Temperatura

Para cerámicas avanzadas y ciertos compuestos, lograr la máxima densidad requiere sinterización, un proceso en el que el material se calienta justo por debajo de su punto de fusión, haciendo que sus partículas se fusionen.

Muchos de estos materiales simplemente se vaporizarían o descompondrían a estas temperaturas bajo presión atmosférica normal. Un horno de vacío crea un entorno donde se puede aplicar calor extremo sin destruir el material, permitiendo que se densifique y sinterice bajo presión atmosférica uniforme.

El Dilema del Ingeniero: La Búsqueda del Control

Este nivel de control no está exento de desafíos. El proceso es un sistema en el que cada componente debe funcionar en perfecta armonía.

- La Anatomía de una Fuga: Una fuga microscópica en la bolsa de vacío es un punto de fallo catastrófico. Introduce aire, compromete la uniformidad de la presión y permite la formación de vacíos, deshaciendo todos los beneficios del proceso.

- El Diálogo Material-Máquina: La viscosidad de la resina, su perfil de temperatura de curado y las propiedades de la fibra deben coincidir perfectamente con las capacidades del equipo. La velocidad de calentamiento del horno y la eficiencia de la bomba de vacío no son solo configuraciones; son parte de un diálogo con el material mismo.

Resolver este dilema requiere más que solo técnica; requiere instrumentación capaz de imponer y mantener un entorno perfecto y controlado. Un horno de vacío no es solo una caja que se calienta; es un instrumento de precisión.

Aquí es donde tener un sistema diseñado para su material y proceso específicos se convierte en una ventaja crítica. Con experiencia en I+D y fabricación, los hornos de vacío de alta temperatura personalizables de KINTEK brindan a los ingenieros el control preciso necesario para gestionar este complejo diálogo. Ya sea un horno tubular estándar para pruebas a escala de laboratorio o un sistema CVD altamente personalizado, el objetivo es crear un entorno donde el material pueda alcanzar su máximo potencial teórico.

Un Marco para su Objetivo

La técnica adecuada depende completamente del resultado deseado:

- Para la Integridad Estructural: Utilice el prensado al vacío en caliente para crear laminados densos y sin vacíos con una alta relación fibra-resina.

- Para Geometrías Complejas: Utilice el termoformado para dar forma rentable a láminas termoplásticas en piezas 3D repetibles.

- Para el Máximo Rendimiento: Aproveche un horno de vacío de alta temperatura para permitir la sinterización, prevenir la oxidación y crear materiales con máxima densidad y estabilidad térmica.

En última instancia, el arte de los compuestos modernos no reside en la fuerza bruta que aplica, sino en la perfección del vacío que crea. Para cualquier proceso que exija un control absoluto sobre la temperatura y la atmósfera, lograr un resultado de material impecable es primordial. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo