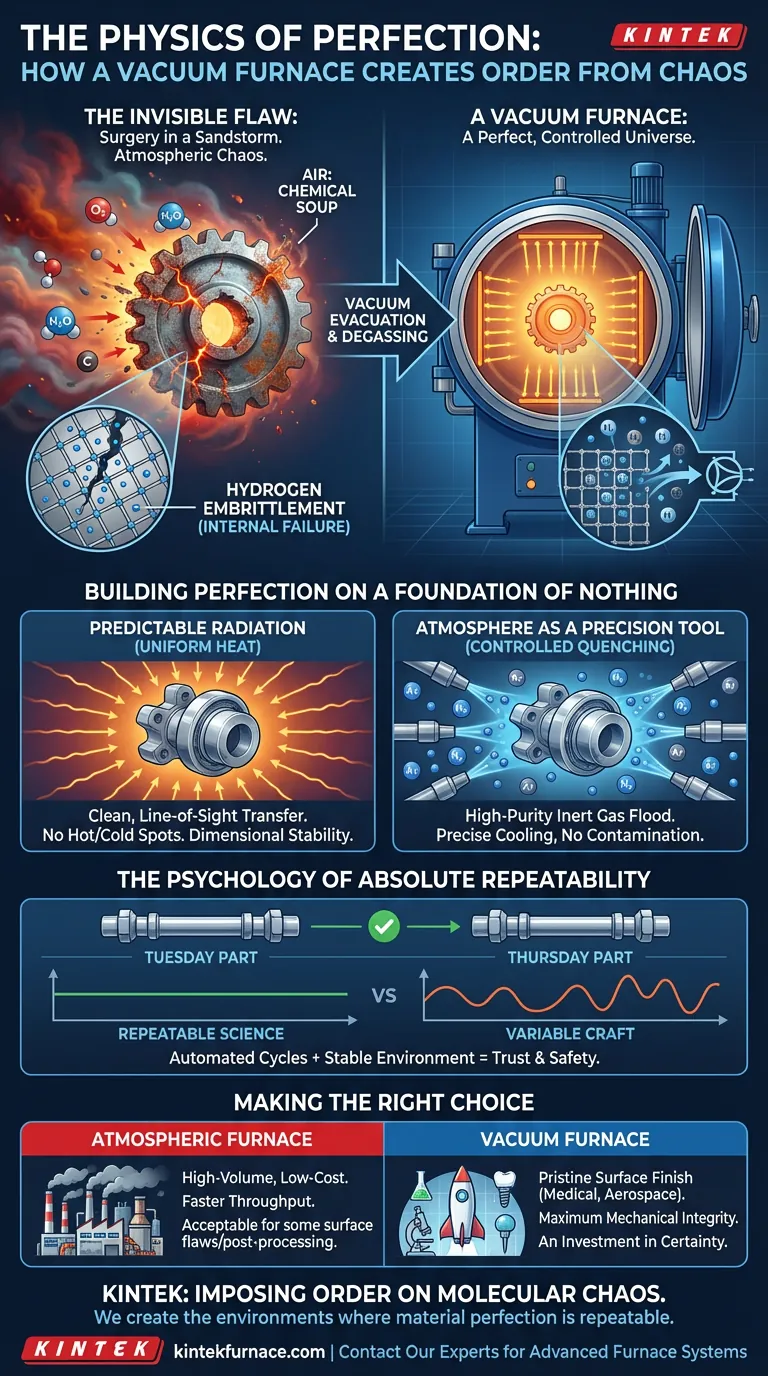

La Falla Invisible

Imagine un perno crítico en el tren de aterrizaje de un avión. Está forjado de una aleación de acero de alta resistencia, diseñado para soportar un estrés inmenso. Sin embargo, durante una inspección de rutina, se encuentra una grieta microscópica. La falla no provino de una fuerza externa, sino de adentro, un fenómeno llamado fragilización por hidrógeno.

¿El culpable? Unos pocos átomos de hidrógeno dispersos, atrapados dentro del metal durante un proceso convencional de tratamiento térmico.

Este es el desafío central en la ciencia de materiales: las mayores fallas a menudo comienzan con los contaminantes más pequeños e invisibles. Tratar térmicamente en el aire que respiramos es como intentar realizar una cirugía en una tormenta de arena. La atmósfera, rica en gases reactivos, es un agente del caos.

Un horno de vacío es la respuesta. Pero su genialidad no se trata solo de eliminar el aire; se trata de crear un universo fundamentalmente diferente y perfectamente controlado dentro de una caja.

Del Caos Atmosférico a una Pizarra en Blanco

El aire que nos rodea es una sopa química. A altas temperaturas, el oxígeno, el vapor de agua y las moléculas de carbono que contiene se convierten en reactivos agresivos.

Eliminando los Enemigos Obvios

Calentar metal al aire libre es una invitación a la oxidación. El oxígeno se une a la superficie del material, creando una capa de escamas quebradizas que compromete tanto el acabado como la integridad estructural.

De manera similar, el carbono puede ser despojado de la superficie del acero, un proceso conocido como descarburación. Esto deja la superficie más blanda y débil que el núcleo, una vulnerabilidad oculta.

Un horno de vacío aborda esto directamente al eliminar físicamente la atmósfera. No solo reduce los contaminantes; los evacúa, creando un ambiente químicamente neutro. El resultado es una pieza brillante y limpia que no requiere limpieza secundaria.

Purificando el Material desde Adentro

La verdadera elegancia de un entorno de vacío es lo que le hace al material mismo.

Bajo baja presión, los gases atrapados dentro de la estructura cristalina del metal son extraídos. Este proceso, llamado desgasificación, extrae los mismos átomos de hidrógeno que conducen a la fragilización catastrófica.

El vacío no solo protege la superficie; purifica el núcleo, creando un material intrínsecamente más fuerte y confiable.

Construyendo la Perfección sobre una Base de Nada

Una vez que se logra este vacío casi perfecto, esta "pizarra en blanco", comienza el verdadero control. Al partir de un estado de vacío deliberado, podemos introducir variables conocidas con precisión absoluta.

La Previsibilidad de la Radiación

En un horno convencional, el calor se mueve por convección: corrientes impredecibles de aire caliente que crean puntos calientes y fríos. Esto genera estrés térmico, que puede deformar y distorsionar componentes de precisión.

En un vacío, la transferencia de calor está dominada por la radiación. Es una transferencia de energía limpia, directa y de línea de visión. Cada parte del componente, independientemente de su forma, recibe calor de manera uniforme. Esto garantiza la estabilidad dimensional y minimiza el estrés interno.

La Atmósfera como Herramienta de Precisión

Con la atmósfera caótica y desconocida eliminada, podemos introducir un solo gas de alta pureza, como argón o nitrógeno, como parte deliberada del proceso.

Esta es la clave del enfriamiento por gas moderno. Un flujo de gas inerte a alta presión puede enfriar una pieza rápidamente para lograr la dureza deseada, pero sin el violento choque térmico y el potencial de contaminación que conlleva el enfriamiento en aceite o agua. La atmósfera se convierte en un ingrediente preciso y controlable, no en un contaminante.

La Psicología de la Repetibilidad Absoluta

Para los ingenieros que trabajan en aplicaciones aeroespaciales, médicas o de herramientas de alto rendimiento, "suficientemente bueno" es una calificación de fracaso. Lo que necesitan es certeza.

Los hornos de vacío modernos, con sus ciclos totalmente automatizados, brindan esta certeza. El nivel de vacío, la rampa de temperatura, el tiempo de remojo y el protocolo de enfriamiento son gestionados por una computadora.

Esto transforma el tratamiento térmico de un oficio variable a una ciencia repetible. Cuando se combina con el entorno de vacío inherentemente estable, garantiza que la pieza fabricada el martes sea físicamente idéntica a la pieza fabricada el jueves. Esto no es solo una cuestión de calidad; es una cuestión de confianza y seguridad.

La Inversión en Certeza

Por supuesto, este nivel de control tiene sus compensaciones.

- Mayor Costo Inicial: Los sistemas de vacío son más complejos que sus contrapartes atmosféricas.

- Tiempos de Ciclo Más Largos: Crear un vacío profundo lleva tiempo.

- Mantenimiento Especializado: Mantener un sistema de vacío impecable requiere experiencia.

Estos no son inconvenientes tanto como el precio de entrada para lograr un nivel de perfección material que de otro modo sería inalcanzable. Es una inversión para eliminar lo desconocido.

Tomando la Decisión Correcta

Su aplicación dicta el nivel de control necesario.

| Enfoque del Requisito | Mejor Solución | ¿Por qué? |

|---|---|---|

| Acabado Superficial Impecable | Horno de Vacío | Previene toda oxidación y contaminación. Ideal para piezas médicas y aeroespaciales. |

| Máxima Integridad Mecánica | Horno de Vacío | Previene la descarburación y elimina gases fragilizantes para piezas de alta resistencia. |

| Alto Volumen, Bajo Costo | Horno Atmosférico | Mayor rendimiento para aplicaciones donde el post-procesamiento o algunos defectos superficiales son aceptables. |

En última instancia, elegir un horno de vacío es una decisión para conquistar las variables invisibles que comprometen la integridad del material. Es un acto de imponer orden al caos molecular.

En KINTEK, nuestra experiencia en I+D y fabricación nos permite construir sistemas de hornos avanzados y altamente personalizables —desde hornos de mufla y tubulares hasta hornos avanzados de CVD y vacío— que le brindan este control preciso. Creamos los entornos donde la perfección del material no solo es posible, sino repetible.

Si su trabajo exige certeza absoluta e integridad superior del material, podemos ayudarle a construir la solución adecuada. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

Artículos relacionados

- La Ventaja Invisible: Cómo los Hornos de Vacío Forjan la Perfección Metalúrgica

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío