El enemigo invisible en la cámara

Un metalúrgico extrae un lote de componentes aeroespaciales de un horno de vacío. El ciclo de calentamiento fue perfecto, los registros de datos están limpios, pero las piezas están arruinadas. Una leve y reveladora decoloración en la superficie señala oxidación, la misma contaminación que el horno fue diseñado para prevenir.

El error no estuvo en el calor. Estuvo en el vacío. Una fuga microscópica en el sello de una puerta, imperceptible a la vista, permitió que unas pocas moléculas errantes de oxígeno se convirtieran en un contaminante catastrófico a 1200°C.

Este escenario revela una verdad fundamental: un horno de vacío no es simplemente un horno. Es un sofisticado sistema de control ambiental. Su dominio es menos sobre la gestión del calor y más sobre una batalla disciplinada, casi psicológica, contra lo invisible.

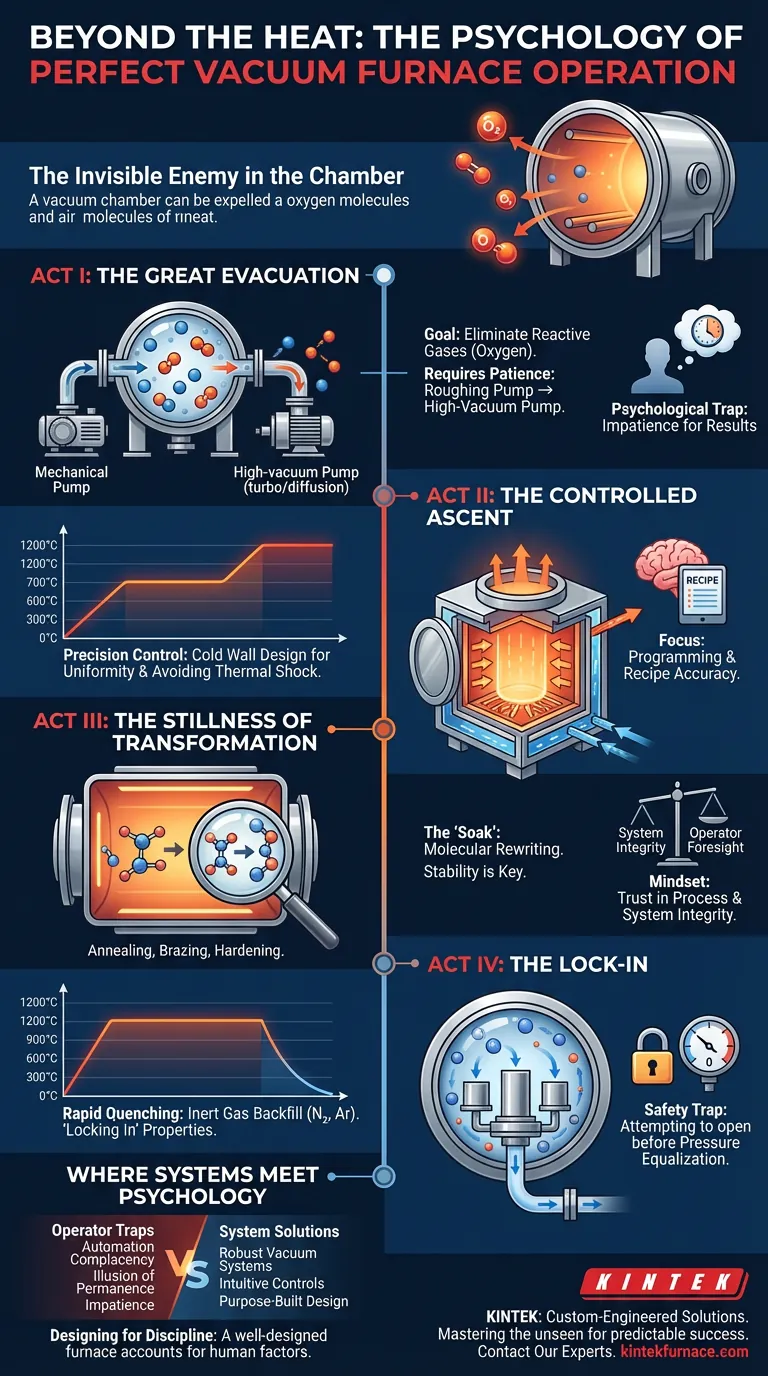

Los cuatro actos de la pureza ambiental

Un ciclo exitoso de horno es una narrativa en cuatro partes. Cada acto se basa en el anterior, y un solo error puede comprometer todo el rendimiento.

Acto I: La gran evacuación

Antes de aplicar cualquier calor, la cámara debe ser purgada de sus enemigos atmosféricos. El objetivo principal es eliminar los gases reactivos, principalmente el oxígeno, que causan reacciones químicas no deseadas a altas temperaturas.

Esta es una prueba de paciencia. El proceso implica una bomba mecánica "de vacío previo" para eliminar la mayor parte del aire, seguida de una bomba de alto vacío para lograr el vacío profundo requerido para procesos sensibles. La tentación de apresurarse a la fase de calentamiento es un sesgo cognitivo contra el que debemos luchar. La calidad de este vacío inicial dicta la calidad final del material.

Acto II: El ascenso controlado

Una vez que se logra el vacío objetivo, comienza el ciclo de calentamiento. Los sofisticados sistemas de control gestionan la velocidad de aumento de la temperatura con una precisión increíble. Sin embargo, el sistema es tan bueno como la "receta" programada por el operador.

Aquí, la maravilla de ingeniería de un diseño de "pared fría", donde el cuerpo del horno está refrigerado por agua, permite cambios de temperatura rápidos y uniformes. No se trata solo de calentarse; se trata de alcanzar la temperatura objetivo sin inducir un choque térmico, siguiendo un camino que respeta los límites del material.

Acto III: La quietud de la transformación

El "mantenimiento" es el corazón silencioso del proceso. El horno mantiene el material a una temperatura específica durante un tiempo determinado, permitiendo que ocurran el recocido, la soldadura fuerte o el endurecimiento.

Esta fase es engañosa. Para el operador, parece estática. Pero dentro de la cámara, a nivel molecular, la estructura misma del material está siendo reescrita. Cualquier inestabilidad en el vacío o la temperatura durante este período crítico puede generar resultados inconsistentes. Es un testimonio de la integridad del sistema y la previsión del operador al programar.

Acto IV: El bloqueo

Después del mantenimiento, el material debe enfriarse de manera altamente controlada. Los hornos modernos a menudo utilizan un enfriamiento rápido al rellenar la cámara con un gas inerte como nitrógeno o argón.

Esto no es simplemente enfriar; es el acto de "bloquear" las propiedades físicas deseadas logradas durante el mantenimiento. Un perfil de enfriamiento incorrecto es tan dañino como un perfil de calentamiento incorrecto: puede deformar las piezas o no lograr la dureza requerida. El ciclo concluye con la ecualización de la presión, un paso de seguridad final que protege al operador de su propia impaciencia.

Donde los sistemas se encuentran con la psicología

Incluso con la automatización avanzada, el operador sigue siendo la variable más crítica. El éxito depende del reconocimiento y la mitigación de trampas cognitivas comunes.

- Complacencia por automatización: Confiamos en que la máquina sea perfecta. Esto lleva a descuidar el mantenimiento esencial, como revisar el aceite de la bomba o limpiar los elementos calefactores. Un horno es un instrumento de precisión, y su "cerebro" (el sistema de control) depende de un "cuerpo" sano.

- La ilusión de permanencia: Suponemos que un sello que estaba bien ayer, está bien hoy. Un sistema de vacío exige escepticismo constante. Las comprobaciones regulares de fugas no son tareas; son la base de la repetibilidad del proceso.

- Impaciencia por los resultados: El deseo de ver el producto final puede llevar a atajos peligrosos, como intentar abrir la puerta antes de que la presión se haya igualado por completo. Los enclavamientos de seguridad existen por una razón: son la defensa del sistema contra la naturaleza humana.

Diseño para la disciplina y la precisión

La forma más eficaz de garantizar resultados consistentes es utilizar equipos que tengan en cuenta estos factores humanos. Un horno bien diseñado no solo realiza una tarea; hace que la operación correcta sea el camino más fácil.

Aquí es donde la filosofía detrás del hardware se vuelve crítica.

- Sistemas de vacío robustos: Un horno con una cámara de alta integridad y un sistema de bombeo fiable reduce la carga mental de la búsqueda de fugas, permitiendo al operador centrarse en el proceso en sí.

- Controles intuitivos: Una interfaz de control clara y lógica minimiza el riesgo de errores de programación, asegurando que la receta prevista sea la que se ejecute.

- Diseño específico para el propósito: Para la investigación de vanguardia y la fabricación crítica, un horno "talla única" es un compromiso. El proceso dicta la herramienta.

Para estas aplicaciones exigentes, los sistemas diseñados a medida como los hornos de vacío KINTEK proporcionan una ventaja decisiva. Al adaptar el horno, desde las dimensiones de la cámara hasta las capacidades específicas de CVD o PECVD, a los requisitos únicos del material, el equipo se convierte en un verdadero socio. Construye una base fiable y repetible que convierte la compleja coreografía de vacío, calor y tiempo en un éxito predecible.

Dominar el horno, en última instancia, se trata de dominar el entorno invisible que contiene. Requiere una apreciación de la física del vacío y una comprensión honesta de la psicología del operador. Con la perspectiva y las herramientas adecuadas, puede garantizar que cada ciclo ofrezca la perfección.

Para procesos que exigen este nivel de control ambiental y operativo, el socio adecuado es esencial. Contacte a nuestros expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales