Ha hecho todo según las reglas. Seleccionó una aleación de vanguardia, preparó meticulosamente la muestra y programó el ciclo de tratamiento térmico exactamente según las especificaciones. Sin embargo, al inspeccionar la pieza final, es un fracaso. Quizás esté descolorida, quebradiza donde debería ser fuerte, o deformada lo suficiente como para ser inútil. Se queda con un componente caro y desechado y una pregunta frustrante: ¿qué salió mal?

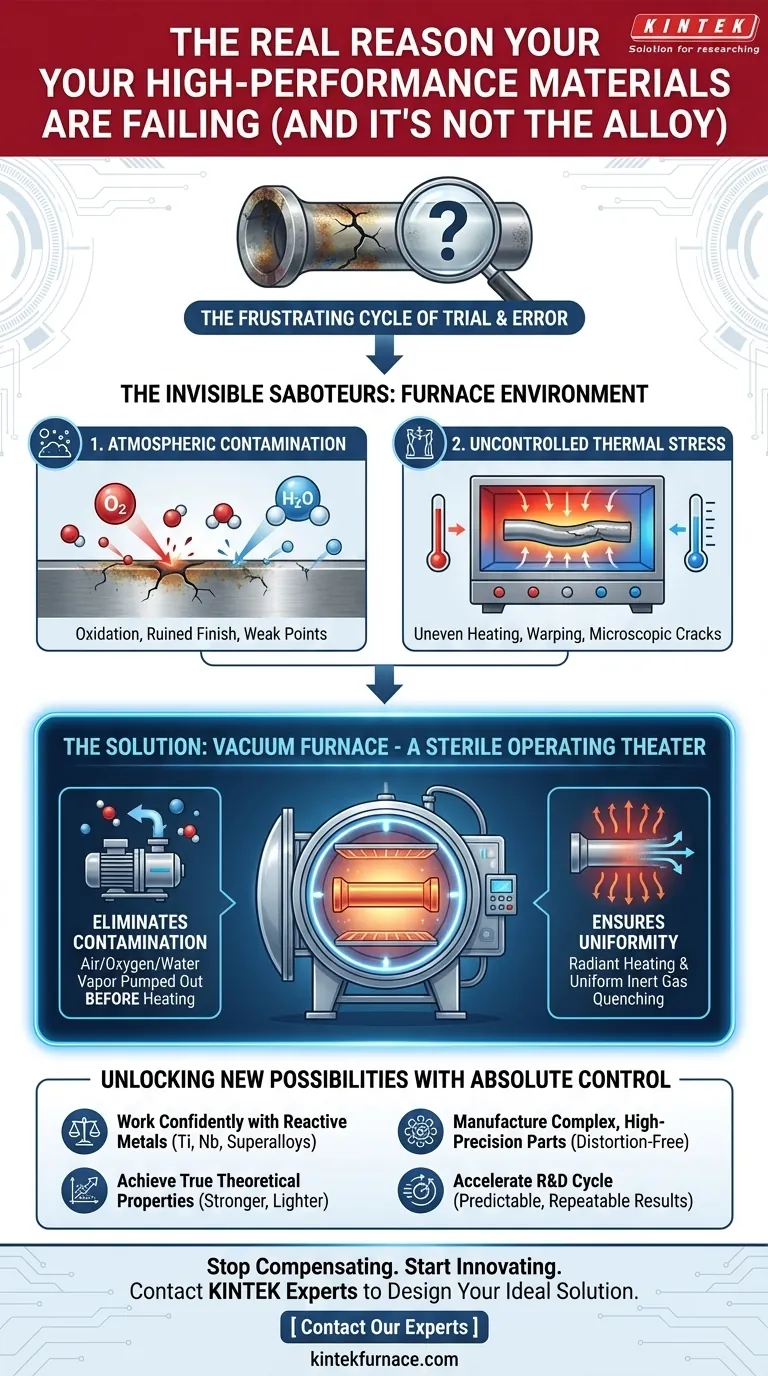

El frustrante ciclo de prueba y error

Si este escenario le resulta familiar, no está solo. En laboratorios de aeroespacial, dispositivos médicos y fabricación avanzada, los equipos están atrapados en un costoso ciclo de prueba y error. Buscan la consistencia ajustando las variables obvias:

- Ajustar la temperatura máxima en unos pocos grados.

- Extender el tiempo de "mantenimiento".

- Reducir la velocidad de enfriamiento.

- Cuestionar al proveedor de materia prima.

A veces, estos ajustes parecen funcionar, solo para que el problema reaparezca en el siguiente lote. Esto no es solo una molestia técnica; tiene graves consecuencias comerciales. Cada ciclo fallido desperdicia materiales valiosos, consume energía costosa y, lo que es más importante, retrasa los proyectos de I+D y las fechas de lanzamiento de productos. La incapacidad de obtener resultados predecibles y repetibles pone un límite a la innovación.

Los saboteadores invisibles: por qué el entorno de su horno es el verdadero problema

La frustrante verdad es que estos ajustes rara vez funcionan de manera consistente porque se centran en los síntomas, no en la enfermedad subyacente. El problema no es su receta; es la "cocina" en la que está cocinando.

En cualquier horno de atmósfera convencional, incluso uno purgado con gas inerte, dos saboteadores invisibles siempre están trabajando:

1. Contaminación atmosférica

El aire que nos rodea contiene aproximadamente un 21% de oxígeno y trazas de vapor de agua. Cuando se calientan a altas temperaturas, estas moléculas se vuelven hiperreactivas. Atacan la superficie de sus materiales, causando microoxidación que arruina el acabado superficial, compromete las uniones soldadas y crea puntos débiles que conducen a fallos prematuros. Incluso una purga de gas inerte de "alta pureza" en un horno estándar no puede eliminar esto por completo, dejando contaminantes residuales que comprometen su trabajo.

2. Estrés térmico incontrolado

Los hornos de atmósfera transfieren calor principalmente a través de la convección, el movimiento de gas caliente. Este proceso es inherentemente desigual, creando puntos calientes y fríos en su componente. Durante el calentamiento y, lo que es más importante, durante el enfriamiento, estas diferencias de temperatura hacen que diferentes partes del material se expandan y contraigan a diferentes velocidades. Esto introduce estrés interno, lo que lleva a deformaciones, distorsiones e incluso grietas microscópicas que son invisibles a simple vista pero catastróficas bajo carga.

Ajustar la temperatura no hace nada para eliminar el oxígeno. Extender el tiempo de mantenimiento no puede arreglar un punto caliente. Está luchando una batalla que no puede ganar porque el entorno fundamental está defectuoso.

La solución: un quirófano estéril para sus materiales

Para derrotar a estos dos culpables, no necesita un horno ligeramente mejor. Necesita un enfoque fundamentalmente diferente, uno que proporcione control total sobre el entorno térmico. Este es el principio central detrás de un horno de vacío. Es menos un horno y más un quirófano estéril para la ciencia de materiales.

Un horno de vacío neutraliza directamente ambos saboteadores:

- Elimina la contaminación: Al bombear el aire, el vacío elimina el oxígeno y el vapor de agua antes de que comience el proceso de calentamiento. Luego, el calor se transfiere por radiación pura en un entorno ultra limpio, asegurando que la superficie del material permanezca prístina y se conserven sus propiedades inherentes.

- Garantiza una uniformidad perfecta: La calefacción radiante en vacío es increíblemente uniforme, bañando todo el componente con energía uniforme. Esto elimina los puntos calientes. Luego, para el enfriamiento, se introduce gas inerte de alta pureza y se circula a alta velocidad, enfriando la pieza de manera uniforme desde todos los lados. Este proceso controlado y uniforme minimiza el choque y el estrés térmico, eliminando virtualmente la deformación y la distorsión.

Cómo los hornos de vacío KINTEK ofrecen un control absoluto

Un horno de vacío KINTEK es la encarnación de esta filosofía. No es solo una caja que se calienta; es un sistema integrado diseñado para brindarle un control preciso y repetible sobre todo el ciclo térmico.

Nuestros sistemas están diseñados para proporcionar la uniformidad excepcional y el entorno de alta pureza necesarios para procesar los materiales más sensibles y de alto valor. Dado que manejamos nuestra propia I+D y fabricación interna, tenemos la profunda experiencia técnica para personalizar un horno que coincida exactamente con su material, su proceso y sus objetivos, asegurando que el "quirófano estéril" esté perfectamente equipado para su procedimiento específico.

Más allá del control de daños: desbloqueando nuevas posibilidades de materiales

Cuando finalmente puede confiar en su proceso de tratamiento térmico, todo cambia. Esto no se trata solo de prevenir fallos; se trata de desbloquear potencial.

Con el control absoluto que proporciona un horno de vacío, puede:

- Trabajar con confianza con metales reactivos como titanio, niobio y superaleaciones avanzadas sin temor a la oxidación.

- Lograr las propiedades verdaderas y teóricas de sus materiales, lo que resulta en componentes más fuertes, ligeros y duraderos.

- Fabricar piezas complejas y de alta precisión que estén libres de distorsiones, lo que reduce drásticamente la necesidad de costosos post-procesamientos y mecanizado.

- Acelerar su ciclo de I+D porque sus resultados ya no son un misterio. Son predecibles y repetibles, cada vez.

Finalmente, puede pasar de compensar las limitaciones de su horno a explorar los verdaderos límites de sus materiales.

Resolver la inconsistencia del proceso es más que una victoria técnica; es una ventaja estratégica que acelera la innovación y mejora sus resultados. Ya sea que esté desarrollando componentes aeroespaciales de próxima generación, pioneros en nuevos implantes médicos o escalando la producción de productos electrónicos avanzados, es fundamental acertar en el proceso térmico. Nuestro equipo de expertos puede ayudarle a diseñar la solución ideal para superar sus desafíos únicos y lograr resultados en los que finalmente pueda confiar. Para discutir su proyecto, Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- Ingeniería para Cero Fallos: El Papel Indispensable de los Hornos de Vacío en la Industria Aeroespacial

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos