Vacuum Hot Press Furnace

Horno de sinterización por plasma SPS

Número de artículo : KTSP

El precio varía según Especificaciones y personalizaciones

- Temperatura nominal

- Estándar hasta 1600°C (Personalizable hasta 2300℃ o superior en función de los requisitos)

- Presión nominal

- 100KN (10 Ton) ~ 500KN (50 Ton)

- Tamaño de la muestra (Diámetro máx. de la matriz)

- Ø30mm ~ Ø200mm

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Explore el Horno de Sinterización por Plasma de Chispa (SPS) de KINTEK

Descubra las capacidades avanzadas y el diseño robusto de nuestros sistemas Spark Plasma Sintering. KINTEK se compromete a proporcionar soluciones de hornos personalizables y de alta calidad para sus necesidades de investigación y producción.

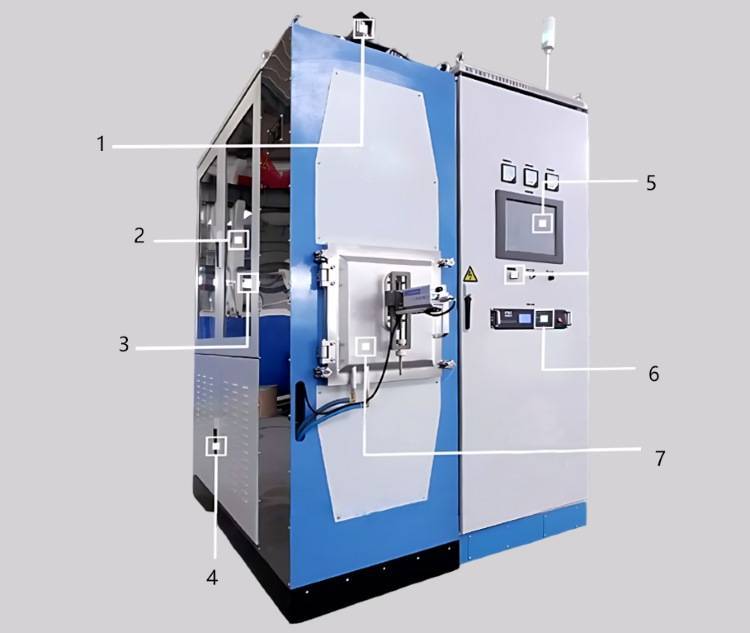

Se ha movido la sección de Detalles y Piezas a la parte delantera según lo solicitadoVistas detalladas y componentes

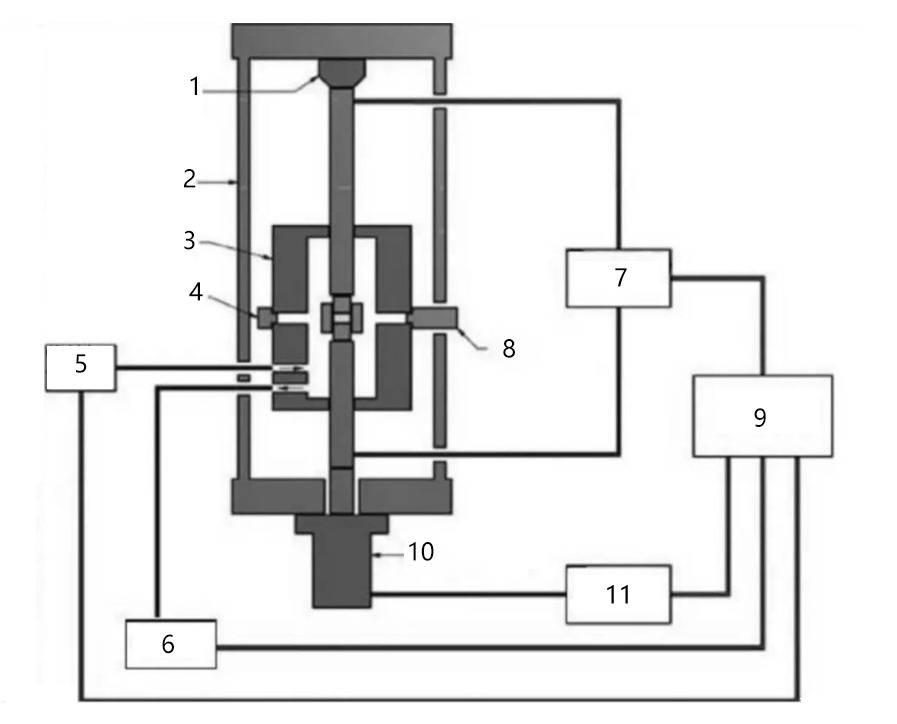

1. Unidad de carga 2. Bastidor de carga 3. Cámara de vacío 4. Ventana de observación 5. Canal de gas inerte 6. Bomba de vacío 7. Interruptor de impulsos 8. Medidor de temperatura 9. Sistema de control 10. Cilindro hidráulico 11. 11. Sistema hidráulico

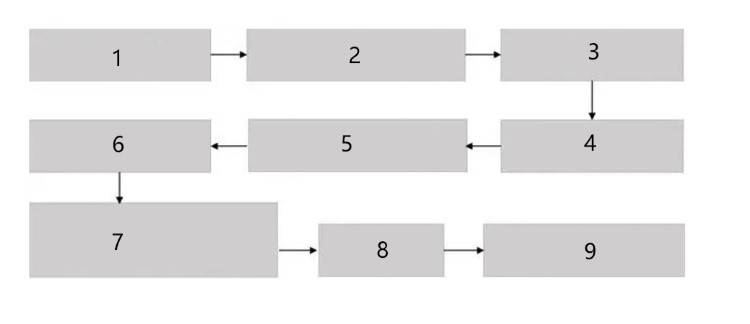

Flujo del Proceso de Sinterización por Plasma de Chispa: (1. Seleccionar el molde apropiado 2. Calcular la masa de polvo requerida Calcular la masa de polvo requerida 3. Llenar el molde 4. 4. Aplicar presión Colocar en sinterización por plasma 6. Moldeo por presión estática 7. 7. Ajuste por ordenador de los parámetros de sinterización 8. Sinterización rápida por plasma Muestra del producto acabado 9. Pruebas de rendimiento e investigación)

Introducción al Spark Plasma Sintering (SPS) y a las Soluciones KINTEK

El Spark Plasma Sintering (SPS) es un método revolucionario y rápido de preparación de materiales que utiliza corriente pulsada para sinterizar materiales directamente dentro de un molde. Esta avanzada técnica combina la activación por plasma, el prensado en caliente y el calentamiento por resistencia, ofreciendo importantes ventajas sobre los métodos tradicionales de sinterización. La tecnología SPS facilita el calentamiento uniforme, alcanza altas velocidades de calentamiento, funciona a bajas temperaturas de sinterización con tiempos de sinterización cortos y presenta una alta eficiencia de producción. También purifica las superficies del material, inhibe el crecimiento de grano y ayuda a producir microestructuras uniformes y controlables. Comparado con el sinterizado convencional, el SPS es una solución rentable y respetuosa con el medio ambiente que requiere un tiempo de operación mínimo.

Aprovechando su excepcional I+D y fabricación propia, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotativos, hornos de vacío y atmósfera y sistemas CVD/PECVD/MPCVD, se complementa con nuestra gran capacidad de personalización para satisfacer con precisión requisitos experimentales únicos. Nuestros hornos de sinterización por plasma de chispa son un testimonio de este compromiso, diseñados para potenciar la innovación de sus materiales.

El principio del sinterizado por plasma de chispa

El Spark Plasma Sintering (SPS) funciona haciendo pasar una corriente pulsada directamente a través del molde de sinterización y las partículas de polvo o muestras a granel contenidas en su interior. Este proceso combina de forma única varios mecanismos:

- Calentamiento Joule: El principal mecanismo de calentamiento es el calor Joule generado por la corriente eléctrica que fluye a través de la muestra y el molde.

- Activación del plasma: La corriente pulsada puede crear descargas de chispas entre partículas adyacentes. Esto ioniza las moléculas de gas, generando plasma (positrones y electrones) que purifica y activa las superficies de las partículas. Esta activación favorece la migración del material, reduciendo significativamente la temperatura y el tiempo de sinterización necesarios.

- Procesamiento rápido: La alta densidad de energía proporcionada por la tensión de corriente de impulso permite una sinterización rápida y una dispersión eficaz de los puntos de descarga. Este modo de calentamiento único también facilita el enfriamiento rápido dentro de la estructura cristalina, lo que es crucial para preparar amorfos y nanomateriales de alta calidad.

Principales características y ventajas de los hornos SPS de KINTEK

Los hornos de sinterización por plasma de chispa de KINTEK están diseñados para proporcionar una solución de vanguardia para la sinterización rápida y eficiente de una amplia gama de materiales, incluyendo metales, cerámicas y materiales compuestos. Nuestros hornos emplean un método único de sinterización a presión que utiliza corrientes de impulsos de CC de encendido y apagado para generar plasma de descarga, presión de impacto de descarga, calor Joule y difusión de campo eléctrico, todo lo cual mejora significativamente el proceso de sinterización. A continuación le mostramos cómo nuestras características ofrecen un valor excepcional:

- Consiga resultados uniformes y de alta calidad con un control de programa automatizado: Nuestros hornos SPS incorporan un avanzado sistema de control que automatiza parámetros críticos como la temperatura de sinterización, la presión y la corriente. Esta automatización de precisión garantiza unas condiciones de sinterización reproducibles, reduce la intervención manual, ahorra un valioso tiempo al operario y minimiza el riesgo de error humano, lo que se traduce en unas propiedades del material más fiables y uniformes.

- Mayor seguridad operativa: Su seguridad y la integridad del equipo son primordiales. Nuestros hornos SPS están equipados con una completa función de apagado de seguridad. El sistema se apaga automáticamente si detecta condiciones anormales como temperaturas excesivas del agua, daños en el molde u otras emergencias. Esta función de seguridad proactiva protege tanto al equipo como a los operarios, fomentando un entorno de trabajo seguro.

- Optimice sus procesos con la adquisición y el análisis avanzados de datos: Obtenga información detallada sobre sus procesos de sinterización. Nuestros hornos incluyen un sofisticado sistema de adquisición de datos que registra y analiza meticulosamente parámetros críticos, como la tensión de sinterización, la corriente, la temperatura de control, la presión aplicada, el desplazamiento y el grado de vacío. Esto permite un seguimiento detallado del proceso, permitiéndole optimizar las condiciones de sinterización para obtener una calidad de producto superior y avances en I+D.

- Funcionamiento simplificado mediante una interfaz fácil de usar: Navegue y controle el proceso de sinterización con facilidad. Un gran panel táctil LCD proporciona diagnósticos en tiempo real y actualizaciones de estado, incluidos datos de desplazamiento, estado de enclavamiento, alarmas y ajustes de presurización. Esta interfaz intuitiva simplifica el funcionamiento y el mantenimiento, permitiendo a los operarios gestionar el proceso de sinterización de forma eficaz y eficiente.

- Productos sinterizados de calidad superior con molde de grafito de alta presión: El robusto sistema de molde de grafito permite la sinterización a alta presión, mejorando significativamente la densidad, uniformidad y calidad general de sus productos sinterizados. El molde está diseñado de forma inteligente con un orificio pasante para la inserción del termopar, lo que permite un control preciso y en tiempo real de la temperatura directamente en la muestra durante el proceso de sinterización.

Ventajas significativas de la tecnología SPS

La elección de la tecnología Spark Plasma Sintering ofrece multitud de ventajas para el procesamiento de materiales:

- Sinterización rápida: Las velocidades de calentamiento excepcionalmente rápidas reducen drásticamente el tiempo total de sinterización en comparación con los métodos convencionales.

- Estructura compacta: El diseño eficiente minimiza el espacio ocupado en el laboratorio.

- Calentamiento uniforme: Garantiza resultados de sinterización uniformes en toda la muestra.

- Alta velocidad de calentamiento: Permite aumentos rápidos de temperatura, acortando los ciclos de procesamiento.

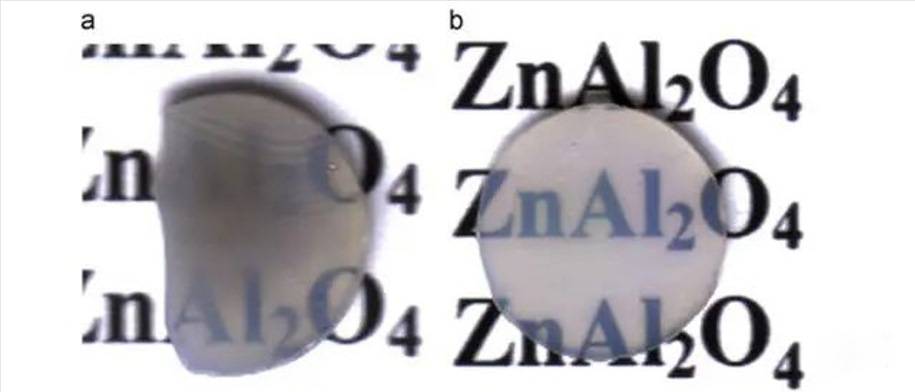

- Baja temperatura de sinterización: Funciona a temperaturas más bajas que los métodos tradicionales, preservando la integridad del material y las microestructuras finas.

- Purificación de la superficie: La descarga de plasma purifica la superficie de las partículas, eliminando impurezas y mejorando la unión entre partículas.

- Inhibición del crecimiento de grano: Minimiza el crecimiento indeseable de granos, lo que da como resultado una estructura uniforme y controlable del producto.

- Compatibilidad versátil de materiales: Capaz de sinterizar una amplia gama de materiales, incluidos metales, aleaciones, cerámicas, materiales compuestos y nuevos materiales.

- Sostenibilidad medioambiental: Reduce el consumo de energía y la generación de residuos en comparación con los métodos convencionales.

- Rentabilidad: Ofrece una solución rentable para la sinterización a alta velocidad al reducir el tiempo de producción y los gastos energéticos.

- Adhesión por difusión en estado sólido: Facilita una unión por difusión en estado sólido fuerte y hermética entre materiales similares o distintos.

- Síntesis avanzada de materiales: Ideal para sintetizar materiales de vanguardia como nanomateriales, materiales de gradación funcional (FGM) e imanes de tierras raras de alto rendimiento.

Diversas aplicaciones del sinterizado por plasma de chispa

El Spark Plasma Sintering Furnace (SPS) es una herramienta versátil y avanzada que se utiliza en numerosas aplicaciones científicas e industriales. Su capacidad para sinterizar materiales a altas velocidades y lograr una excelente compacidad lo hace ideal para una serie de materiales y procesos especializados:

- Sinterización de materiales nanofásicos: Consolidación de materiales a nanoescala, mejorando sus propiedades mecánicas y físicas.

- Materiales funcionalmente graduados (FGM): Creación de materiales con composiciones y propiedades espacialmente variables para aplicaciones avanzadas de ingeniería.

- Materiales termoeléctricos a nanoescala: Producción de materiales de alta eficiencia para dispositivos de conversión de energía.

- Imanes permanentes de tierras raras: Fabricación de imanes de alto rendimiento utilizados en los sectores de la electrónica, la automoción y las energías renovables.

- Materiales diana: Producción de materiales de alta pureza para la deposición de películas finas en electrónica y óptica.

- Materiales en desequilibrio: Síntesis de materiales con fases y microestructuras únicas que no pueden obtenerse mediante los procesos de equilibrio tradicionales.

- Implantes médicos: Desarrollo de materiales biocompatibles con propiedades mecánicas precisas para dispositivos médicos avanzados.

- Unión y conformado: Más allá de la sinterización, el SPS es eficaz para unir materiales disímiles y conformar formas complejas.

- Modificación de superficies: Alteración de las propiedades superficiales de los materiales para mejorar su durabilidad, resistencia al desgaste o funcionalidad.

- Investigación de electrolitos sólidos y materiales termoeléctricos: Ideal para el estudio y la producción de materiales utilizados en baterías de estado sólido, pilas de combustible y sistemas de gestión térmica.

Especificaciones técnicas y parámetros

Nuestros sistemas de hornos de sinterización por plasma de chispa (SPS), con una capacidad de hasta 20 toneladas de presión y temperaturas de hasta 1600 °C (personalizables a temperaturas superiores), están diseñados para una amplia gama de investigación de materiales. Pueden utilizarse para la sinterización, la unión por sinterización, el tratamiento de superficies y la síntesis de metales, cerámicas, materiales nanoestructurados y materiales amorfos. Estos sistemas son perfectamente adecuados para la investigación de electrolitos sólidos y materiales electrotérmicos.

Configuración general y características:

| Configuración |

|

| Controlador de temperatura |

|

| Prensa hidráulica |

|

| Cámara de vacío |

|

| Dimensiones (típicas de un modelo estándar) |

|

Especificaciones técnicas específicas del modelo:

| Modelo | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potencia nominal | 50Kw | 60Kw | 100 Kw | 300 Kw |

| Corriente de salida | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tensión de entrada (señal de control) | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominal | Estándar hasta 1600°C (Personalizable hasta 2300℃ o superior en función de los requisitos) | |||

| Presión nominal | 100KN (10 Ton) | 200KN (20 Ton) | 200KN (20 Ton) | 500KN (50 Ton) |

| Tamaño de la muestra (Diámetro máx. del troquel) | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Carrera del pistón | 100mm | 100mm | 100mm | 200mm |

| Vacío final | Estándar 1Pa (se pueden alcanzar niveles de vacío superiores con sistemas de bomba mejorados) | |||

Nota: Las especificaciones están sujetas a personalización en función de las necesidades específicas de investigación y aplicación.

Asóciese con KINTEK para sus necesidades de procesamiento avanzado de materiales

En KINTEK entendemos que una investigación única requiere soluciones a medida. Nuestra principal fortaleza reside en profunda personalización . Tanto si sus experimentos requieren rangos de temperatura específicos, mayores capacidades de presión, muestras de mayor tamaño, controles atmosféricos avanzados o capacidades analíticas integradas, nuestros equipos de I+D y fabricación están equipados para diseñar y construir un horno SPS que satisfaga con precisión sus requisitos exclusivos.

¿Está preparado para revolucionar la síntesis y el procesamiento de materiales? No deje que los equipos estándar limiten su innovación.

Póngase en contacto con KINTEK hoy mismo.

Hablemos de sus retos específicos y de cómo nuestras soluciones personalizables de hornos Spark Plasma Sintering pueden acelerar su investigación y desarrollo. Haga clic en el enlace de arriba o navegue hasta nuestra sección de contacto para enviarnos su consulta a través del formulario con ID #ContactForm.

Confiado por Líderes de la Industria

FAQ

¿Para Qué Se Utiliza Un Horno Dental?

¿Cuáles Son Las Principales Características De Un Horno Dental?

¿Cómo Funciona Un Horno Dental?

¿Cuáles Son Las Ventajas De Utilizar Un Horno Dental?

¿Qué Características De Seguridad Debe Tener Un Horno Dental?

¿Qué Tipos De Hornos Dentales Hay Disponibles?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

Descubra el horno de tubo partido 1200℃ de KINTEK con tubo de cuarzo para aplicaciones precisas de laboratorio a alta temperatura. Personalizable, duradero y eficiente. ¡Consiga el suyo ahora!

Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

Horno de prensado al vacío de precisión para laboratorios: precisión de ±1°C, 1200°C máx., soluciones personalizables. ¡Aumente la eficiencia de la investigación hoy mismo!

Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

Horno de pre-sinterización y desaglomerado KT-MD para cerámica: control preciso de la temperatura, diseño energéticamente eficiente, tamaños personalizables. Aumente la eficiencia de su laboratorio hoy mismo.

1700℃ Horno de atmósfera de nitrógeno inerte controlada

Horno de atmósfera controlada KT-17A: Calentamiento preciso a 1700°C con control de vacío y gas. Ideal para sinterización, investigación y procesamiento de materiales. ¡Explórelo ahora!

Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

Descubra el horno de atmósfera de hidrógeno de KINTEK para una sinterización y recocido precisos en entornos controlados. Hasta 1600°C, características de seguridad, personalizable.

Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

Horno eléctrico de regeneración de carbón activado de KINTEK: Horno rotativo automatizado de alta eficiencia para la recuperación sostenible de carbono. Minimice los residuos, maximice el ahorro. Pida presupuesto

Horno de fusión de inducción de vacío y horno de fusión de arco

Explore el horno de fusión por inducción en vacío de KINTEK para el procesamiento de metales de alta pureza de hasta 2000℃. Soluciones personalizables para el sector aeroespacial, aleaciones y más. Póngase en contacto con nosotros hoy mismo.

1200℃ Horno de atmósfera inerte de nitrógeno controlada

Horno de atmósfera controlada KINTEK 1200℃: Calentamiento de precisión con control de gas para laboratorios. Ideal para sinterización, recocido e investigación de materiales. Tamaños personalizables disponibles.

1400℃ Horno de atmósfera de nitrógeno inerte controlada

Horno de atmósfera controlada KT-14A para laboratorios e industria. Temperatura máxima de 1400°C, sellado al vacío, control de gas inerte. Soluciones personalizables disponibles.

Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

Horno de cinta de malla KINTEK: Horno de atmósfera controlada de alto rendimiento para sinterización, endurecimiento y tratamiento térmico. Personalizable, eficiente energéticamente, control preciso de la temperatura. ¡Solicite un presupuesto ahora!

Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

El horno tubular de calentamiento rápido RTP de KINTEK ofrece un control preciso de la temperatura, un calentamiento rápido de hasta 100 °C/s y opciones versátiles de atmósfera para aplicaciones avanzadas de laboratorio.

1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

Horno tubular KINTEK con tubo de alúmina: Calentamiento de precisión hasta 1700°C para síntesis de materiales, CVD y sinterización. Compacto, personalizable y preparado para vacío. ¡Explórelo ahora!

Horno de mufla de laboratorio con elevación inferior

Aumente la eficiencia del laboratorio con el horno de elevación inferior KT-BL: control preciso de 1600℃, uniformidad superior y productividad mejorada para ciencia de materiales e I+D.

1800℃ Horno de mufla de alta temperatura para laboratorio

Hornos de mufla KINTEK: Calentamiento de precisión a 1800°C para laboratorios. Eficientes energéticamente, personalizables, con control PID. Ideales para sinterización, recocido e investigación.

1200℃ Horno de mufla para laboratorio

Horno de mufla KINTEK KT-12M: Calentamiento de precisión a 1200°C con control PID. Ideal para laboratorios que necesitan un calentamiento rápido y uniforme. Explorar modelos y opciones de personalización.

Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Horno tubular de alta presión KINTEK: Calentamiento de precisión hasta 1100°C con control de presión de 15Mpa. Ideal para sinterización, crecimiento de cristales e investigación de laboratorio. Soluciones personalizables disponibles.

1400℃ Horno de mufla para laboratorio

Horno de mufla KT-14M: Calentamiento de precisión a 1400 °C con elementos de SiC, control PID y diseño de bajo consumo. Ideal para laboratorios.

2200 ℃ Horno de tratamiento térmico al vacío de grafito

2200℃ Horno de vacío de grafito para sinterización a alta temperatura. Control PID preciso, vacío de 6*10-³Pa, calentamiento duradero del grafito. Ideal para investigación y producción.

Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

Sistema PECVD RF KINTEK: Deposición de película fina de precisión para semiconductores, óptica y MEMS. Proceso automatizado a baja temperatura con película de calidad superior. Soluciones personalizadas disponibles.

Artículos relacionados

Por qué su horno de vacío falló después de la mudanza del laboratorio y cómo prevenirlo

Descubra por qué los hornos de vacío a menudo fallan después de ser trasladados y cómo la ingeniería robusta previene daños costosos en sellos y componentes. Proteja su inversión.

Por qué fallan sus piezas sinterizadas: No se trata solo de calor, sino de presión y pureza

¿Tiene problemas con materiales sinterizados porosos, débiles o contaminados? Descubra por qué simplemente aumentar la temperatura no es la solución y cómo la interacción de calor, presión y vacío es la clave.

Más allá del simple calor: El poder de síntesis de la presión en un horno de vacío

Descubra por qué añadir presión mecánica a un horno de vacío lo transforma de un simple calentador a una herramienta avanzada de síntesis de materiales para crear materiales densos.

Cómo seleccionar la temperatura adecuada del horno de prensado en caliente al vacío para sus materiales

Aprenda a elegir la temperatura adecuada del horno de prensado en caliente al vacío para materiales como cerámicas, metales y aleaciones. Optimice el sinterizado con consejos de expertos.

La trampa del sinterizado por microondas: Por qué el "mejor" horno podría ser la elección equivocada para su laboratorio

¿Es el sinterizado por microondas siempre la mejor opción? Descubra los costos ocultos y aprenda una forma más inteligente de seleccionar el horno de alta temperatura adecuado para su laboratorio.

Dominando la pureza del material: el papel estratégico del horno de vacío horizontal

Explore cómo los hornos de vacío horizontales crean entornos prístinos para mejorar las propiedades de los materiales en el tratamiento térmico, la sinterización y la síntesis avanzada.

Cómo los hornos de prensado en caliente al vacío transforman la ingeniería de materiales avanzados

Los hornos de prensado en caliente al vacío permiten la síntesis precisa de materiales para los sectores aeroespacial, electrónico y energético, mejorando la densidad, la resistencia y la fiabilidad.

Dominando el Vacío: Cómo los Hornos de Vacío Forjan Resistencia y Belleza en Restauraciones Dentales

Un horno de vacío elimina activamente los gases atmosféricos durante la cocción, eliminando la porosidad y la oxidación para obtener restauraciones dentales más fuertes y estéticas.

Zirconia Agrietada, Tonos Inconsistentes: La Verdadera Razón por la que su Horno de Sinterización le Falla

Deje de culpar a los materiales. Descubra la causa raíz de la sinterización dental inconsistente: el horno "talla única" y cómo una solución diseñada a medida pone fin a las costosas repeticiones.

Más allá de la lista de piezas: la verdadera razón por la que falla su prensa en caliente al vacío (y cómo solucionarlo)

¿Frustrado por resultados inconsistentes en su prensa en caliente al vacío? Descubra por qué simplemente actualizar las piezas no funciona y cómo un enfoque basado en sistemas desbloquea el éxito repetible.

Comparación de los métodos de síntesis de diamantes CVD para aplicaciones industriales

Compare los métodos de síntesis de diamantes CVD (HFCVD, DC Plasma Arc Jet, MPCVD) en cuanto a coste, calidad y aplicaciones industriales como herramientas, óptica y tecnología cuántica.