Ha pasado semanas perfeccionando su proceso. Las materias primas son de la más alta calidad, los parámetros están meticulosamente establecidos. Saca la primera muestra de su prensa en caliente al vacío, y es perfecta: densa, pura y posee exactamente las propiedades que usted diseñó. Victoria.

Pero el siguiente lote es un fracaso. Y el siguiente. De repente, sus resultados se ven plagados de porosidad, oxidación o mala adhesión. Se queda mirando una pila de material de desecho caro, preguntándose: "¿Qué salió mal? No cambiamos nada".

Este escenario es la frustración silenciosa en laboratorios de materiales avanzados de todo el mundo. Es un problema que parece desafiar la lógica, convirtiendo investigaciones prometedoras en una batalla contra el propio equipo.

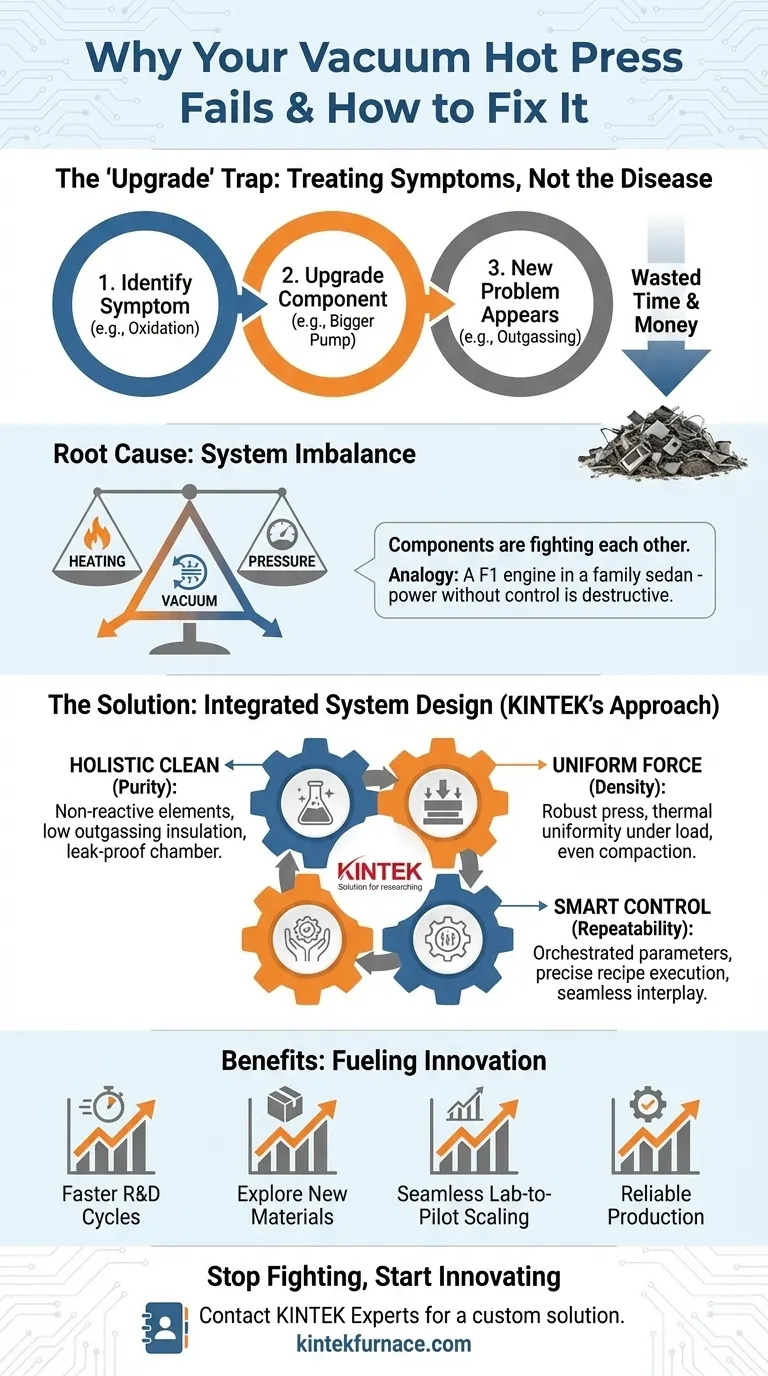

El círculo vicioso de las 'actualizaciones' y los contratiempos

Cuando nos enfrentamos a la inconsistencia, el primer paso lógico es solucionar los componentes. El pensamiento es:

- "Estamos viendo oxidación". ¿La solución obvia? "Invirtamos en una bomba de vacío más potente para crear un vacío más profundo".

- "Nuestro material no es lo suficientemente denso". ¿La solución clara? "Necesitamos una prensa hidráulica que pueda aplicar más fuerza".

- "El proceso lleva demasiado tiempo". ¿La respuesta simple? "Instalemos elementos calefactores de mayor temperatura".

Así que actualiza un componente, vuelve a ejecutar la prueba y, por un momento, parece funcionar. Pero pronto, aparece un nuevo problema inesperado. La nueva bomba de vacío tiene dificultades porque los nuevos elementos calefactores liberan más gases de lo que los antiguos, abrumando un sistema de vacío que no fue diseñado para manejar esa carga de gas específica a esa temperatura específica. La presión aumentada hace que la muestra se agriete porque la temperatura no es perfectamente uniforme en la platina. Ha solucionado un síntoma solo para crear otro.

Esto no es solo un dolor de cabeza técnico; es una fuga de negocio significativa. Cada ejecución fallida consume materiales avanzados costosos, retrasa los plazos del proyecto semanas o meses, y erosiona la confianza en su capacidad para escalar de I+D a una producción confiable. Está atrapado en un costoso ciclo de "darle a un topo", tratando los síntomas sin curar nunca la enfermedad.

La causa raíz: No son los componentes, es el conflicto

Aquí está la verdad fundamental que a menudo se pasa por alto: una prensa en caliente al vacío no es una colección de piezas independientes. Es un sistema integrado y finamente equilibrado.

El problema no es que su bomba de vacío sea mala o su prensa sea débil. La causa raíz de su inconsistencia es un desequilibrio fundamental entre los tres sistemas principales: calentamiento, vacío y presión. Están trabajando unos contra otros en lugar de en concierto.

Piénselo como construir un coche de carreras. No pondría un motor de Fórmula 1 de 1.000 caballos de fuerza en un sedán familiar estándar. Sin actualizar los frenos, la suspensión y la transmisión para que coincidan, la potencia no solo es inútil, sino destructiva.

Esto es precisamente lo que sucede en su horno:

- Un sistema de calentamiento de alta potencia genera una inmensa energía térmica, pero también puede hacer que los componentes liberen gases, abrumando un sistema de vacío que no fue diseñado para manejar esa carga de gas específica a esa temperatura específica.

- Un potente sistema de prensado aplica una fuerza inmensa, pero es ineficaz si el sistema de calentamiento no puede proporcionar una uniformidad de temperatura absoluta, creando puntos de tensión y defectos.

- Un sistema de vacío de alto rendimiento puede crear un entorno puro, pero se vuelve inútil si las juntas de la cámara o los materiales de aislamiento no se eligen para soportar la temperatura y la presión objetivo sin fugas o contaminar el proceso.

Las actualizaciones de "sentido común" fallan porque tratan el horno como una lista de piezas. Interrumpen el delicado equilibrio requerido para un proceso exitoso, garantizando que siempre estará persiguiendo el próximo problema.

La solución: Un horno diseñado como un sistema, no como una suma de partes

Para escapar permanentemente del ciclo de inconsistencia, no necesita mejores piezas; necesita un sistema integrado mejor. Necesita un horno donde cada componente se seleccione y se diseñe para trabajar en perfecta armonía para cumplir con las demandas específicas de su material y su proceso.

Esta es la filosofía central detrás de las soluciones de hornos de KINTEK. No solo ensamblamos componentes de alta calidad; diseñamos sistemas cohesivos. Reconocemos que la clave de la repetibilidad radica en garantizar que las capacidades de calentamiento, vacío y prensado estén en perfecto equilibrio.

Nuestra profunda capacidad de personalización es cómo cumplimos esta promesa. Construimos su horno basándonos en una comprensión profunda de su aplicación:

- Para lograr la máxima pureza del material: No solo proporcionamos una bomba de alto vacío. La combinamos con los elementos calefactores no reactivos adecuados (como molibdeno o tungsteno), seleccionamos materiales aislantes con bajas tasas de desgasificación y diseñamos una cámara hermética para crear un entorno holísticamente limpio.

- Para fabricar compuestos de alta densidad: No solo aumentamos la presión. Diseñamos un robusto mecanismo de prensado y lo integramos con un sistema de calentamiento configurado específicamente para una uniformidad térmica excepcional bajo carga, asegurando una compactación uniforme sin defectos.

- Para garantizar la repetibilidad del proceso: Construimos sofisticados sistemas de control PLC que no solo gestionan parámetros individuales, sino que orquestan la interacción fluida entre ellos, ejecutando su receta con precisión, lote tras lote.

Un horno KINTEK no es un producto de estantería; es una solución construida a propósito, diseñada desde cero para resolver su desafío material específico.

De luchar contra su horno a impulsar la innovación

Cuando su equipo deja de ser una variable impredecible, ocurre un cambio profundo. La energía de su equipo ya no se consume en solucionar problemas y volver a ejecutar experimentos fallidos. En cambio, ese capital intelectual se libera para hacer lo que mejor sabe hacer: innovar.

Con un sistema de prensa en caliente al vacío verdaderamente integrado y confiable, puede:

- Acelerar los ciclos de I+D obteniendo datos confiables y repetibles al primer intento.

- Explorar materiales y procesos más ambiciosos, con la confianza de que su equipo puede afrontar el desafío.

- Escalar sin problemas del laboratorio a la producción piloto, sabiendo que sus resultados son reproducibles.

- Cumplir con los plazos de los clientes y los objetivos de producción con certeza, construyendo una reputación de confiabilidad.

En última instancia, resolver el problema del desequilibrio del sistema no se trata solo de obtener mejores muestras. Se trata de desbloquear el potencial total de su laboratorio para desarrollar la próxima generación de materiales avanzados.

Sus desafíos de procesamiento de materiales son únicos. Su horno también debería serlo. Deje de luchar contra un sistema en conflicto y permita que nuestro equipo diseñe una solución donde cada componente trabaje al unísono para lograr sus objetivos. Para discutir los requisitos específicos de su proyecto, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

Artículos relacionados

- Cómo los hornos de sinterización a presión de vacío mejoran el rendimiento de los materiales en diversas industrias

- Cómo seleccionar la temperatura adecuada del horno de prensado en caliente al vacío para sus materiales

- Por qué sus metales de alta pureza se oxidan en un vacío perfecto—Y cómo detenerlo

- Tu Horno de Vacío es un Sistema, No un Componente—He Aquí Por Qué Cambia Todo

- Por qué fallan sus materiales de alta temperatura: La guerra oculta dentro de su horno