Ha realizado un ciclo de calentamiento impecable. El manómetro confirma un vacío profundo y estable. Siguió el procedimiento al pie de la letra. Pero cuando finalmente abre la cámara del horno, su corazón se hunde. El metal de alta pureza, que debería estar prístino y brillante, está deslustrado, descolorido y oxidado. Todo el lote, y las horas de trabajo que representa, es una pérdida. ¿Qué salió mal?

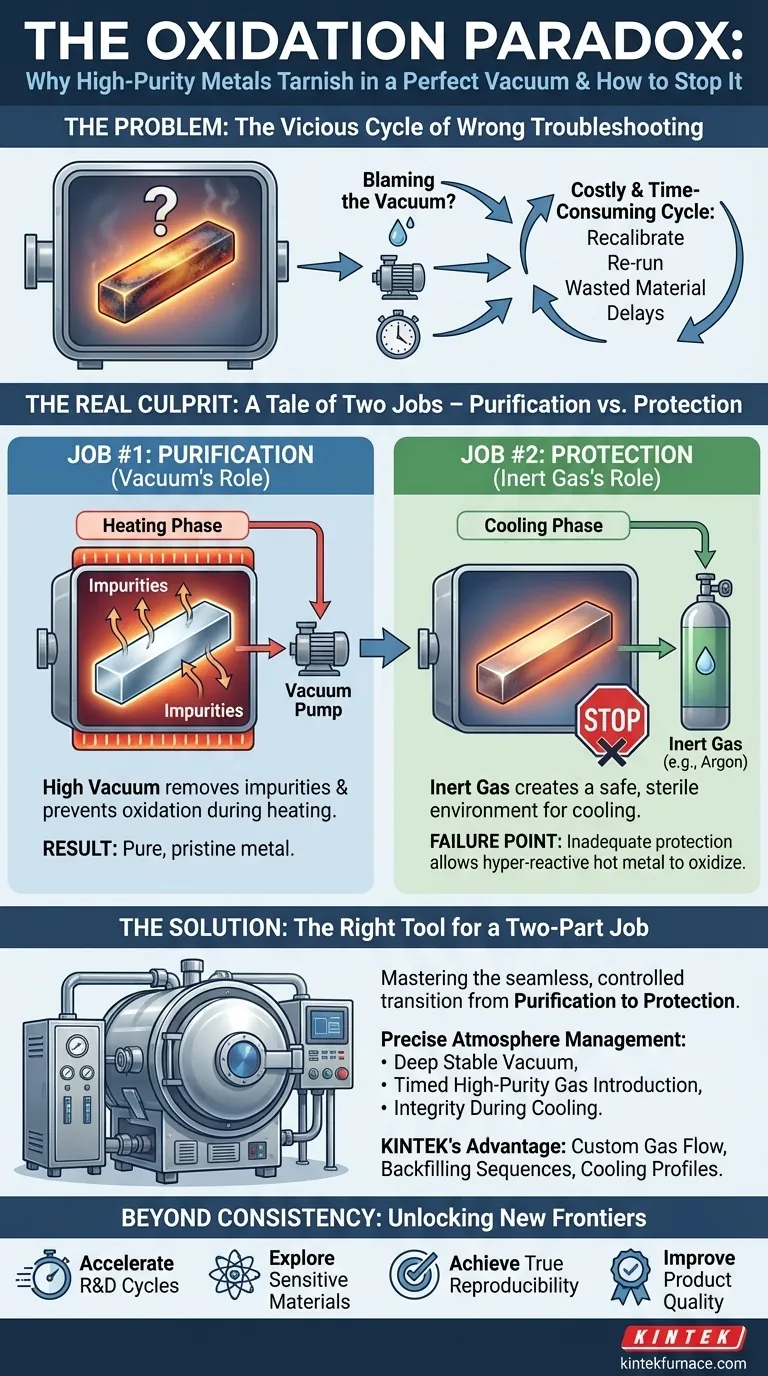

El círculo vicioso de solucionar el problema equivocado

Si este escenario le resulta dolorosamente familiar, no está solo. En laboratorios y centros de I+D de todo el mundo, este mismo fallo es una fuente recurrente de frustración. La reacción inmediata y lógica es culpar al vacío.

Los ingenieros e investigadores instintivamente comienzan a solucionar la fase de purificación:

- "¿Hay una fuga microscópica en la cámara?"

- "¿Falló la bomba de vacío?"

- "¿Deberíamos aumentar el tiempo de mantenimiento a temperatura?"

Esto conduce a un ciclo costoso y que consume mucho tiempo de recalibración de equipos, repetición de pruebas y escrutinio del sistema de vacío, todo mientras la verdadera causa permanece oculta.

Las consecuencias comerciales son significativas. Cada lote fallido se traduce directamente en materiales de alto valor desperdiciados, retrasos críticos en los proyectos y una pérdida de confianza en los resultados de I+D. Cuando los resultados son inconsistentes, se vuelve imposible desarrollar de manera confiable nuevos materiales o garantizar la calidad de los existentes, poniendo en riesgo la innovación y los plazos de producción.

El verdadero culpable: Una historia de dos trabajos: purificación vs. protección

El punto de inflexión llega cuando nos damos cuenta de que el problema no ocurre durante la etapa de purificación. Ocurre *después*. La oxidación persistente no es un fallo del vacío; es un fallo de protección durante la fase crítica de enfriamiento.

Un proceso de horno de vacío tiene dos trabajos distintos, igualmente importantes:

Trabajo n.º 1: Purificación (El papel del vacío)

Bajo alto vacío, las impurezas volátiles y los gases disueltos se evaporan y se bombean. La ausencia casi total de oxígeno evita que el metal se oxide al calentarse. El vacío realiza este trabajo excepcionalmente bien, creando un metal químicamente puro y prístino.

Trabajo n.º 2: Protección (El papel del gas inerte)

Aquí está la paradoja: el éxito del vacío crea una nueva vulnerabilidad. Al final del ciclo de calentamiento, tiene un metal perfectamente puro que está extremadamente caliente. En este estado, es hiperreactivo. Si dejara entrar el aire ambiente en la cámara, se oxidaría instantáneamente, deshaciendo todo su arduo trabajo.

Aquí es donde entra el gas inerte, como el argón. Su trabajo no es limpiar el metal, eso ya está hecho. Su trabajo es actuar como un guardaespaldas. Al rellenar la cámara con un gas inerte de alta pureza y no reactivo, crea un entorno seguro y estéril para que el metal se enfríe sin exponerse al oxígeno.

Las "soluciones comunes" de ajustar el vacío fallan porque abordan el trabajo equivocado. Es como culpar al cirujano por una infección postoperatoria que ocurrió porque la sala de recuperación no estaba estéril. Su purificación fue perfecta; el fallo estuvo en la protección del resultado.

La herramienta adecuada para un trabajo de dos partes

Para resolver este problema de forma permanente, no necesita un vacío más potente. Necesita un sistema de horno que domine la transición fluida y controlada de la purificación a la protección.

Esto requiere más que una cámara que pueda mantener el vacío; requiere un control preciso sobre todo el ciclo de gestión de la atmósfera. Necesita un sistema que pueda:

- Mantener un vacío profundo y estable para garantizar la purificación.

- Introducir un gas inerte de alta pureza en el momento y presión exactos.

- Garantizar la integridad de la atmósfera durante toda la fase de enfriamiento, evitando que entren contaminantes.

Esta es precisamente la razón por la que los hornos de vacío y atmósfera de KINTEK están diseñados para sobresalir. Entendemos que crear un material puro y preservarlo son dos caras de la misma moneda. Nuestros hornos están diseñados no solo para lograr un excelente vacío, sino para proporcionar los sofisticados sistemas de control de gas y la integridad de la cámara necesarios para gestionar impecablemente la transferencia crítica de un entorno de vacío a una atmósfera inerte protectora. Nuestras profundas capacidades de personalización significan que podemos adaptar el flujo de gas, las secuencias de rellenado y los perfiles de enfriamiento a las necesidades específicas de sus materiales altamente reactivos.

Más allá de la consistencia: Desbloqueando nuevas fronteras de materiales

Cuando finalmente pueda confiar en que su horno entregará un producto perfecto y sin oxidar cada vez, el enfoque pasará de la solución de problemas a la innovación. La energía que antes se gastaba en repetir experimentos fallidos ahora se libera para el progreso real.

Con un proceso confiable, puede:

- Acelerar los ciclos de I+D: Pase con confianza de un experimento a otro, sabiendo que sus resultados no se ven comprometidos por fallos en el proceso.

- Explorar materiales más sensibles: Trabaje con aleaciones avanzadas y metales reactivos que antes eran demasiado difíciles de manejar, abriendo nuevas vías para el descubrimiento.

- Lograr una reproducibilidad real: Genere los datos consistentes y de alta calidad necesarios para publicaciones académicas o para escalar a producción piloto.

- Mejorar la calidad del producto: Asegúrese de que los materiales que desarrolla y produce cumplan con los más altos estándares de pureza y rendimiento, cada vez.

Sus desafíos de materiales son únicos. Nuestra capacidad para resolverlos también lo es. Vayamos más allá de la solución de problemas y comencemos a innovar. Para discutir cómo una atmósfera de horno controlada con precisión puede proteger sus proyectos más críticos, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

Artículos relacionados

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- Por qué fallan sus piezas sinterizadas: No se trata solo de calor, sino de presión y pureza

- El número más importante en un horno de vacío no es su temperatura

- Por qué su horno de vacío falló después de la mudanza del laboratorio y cómo prevenirlo

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto