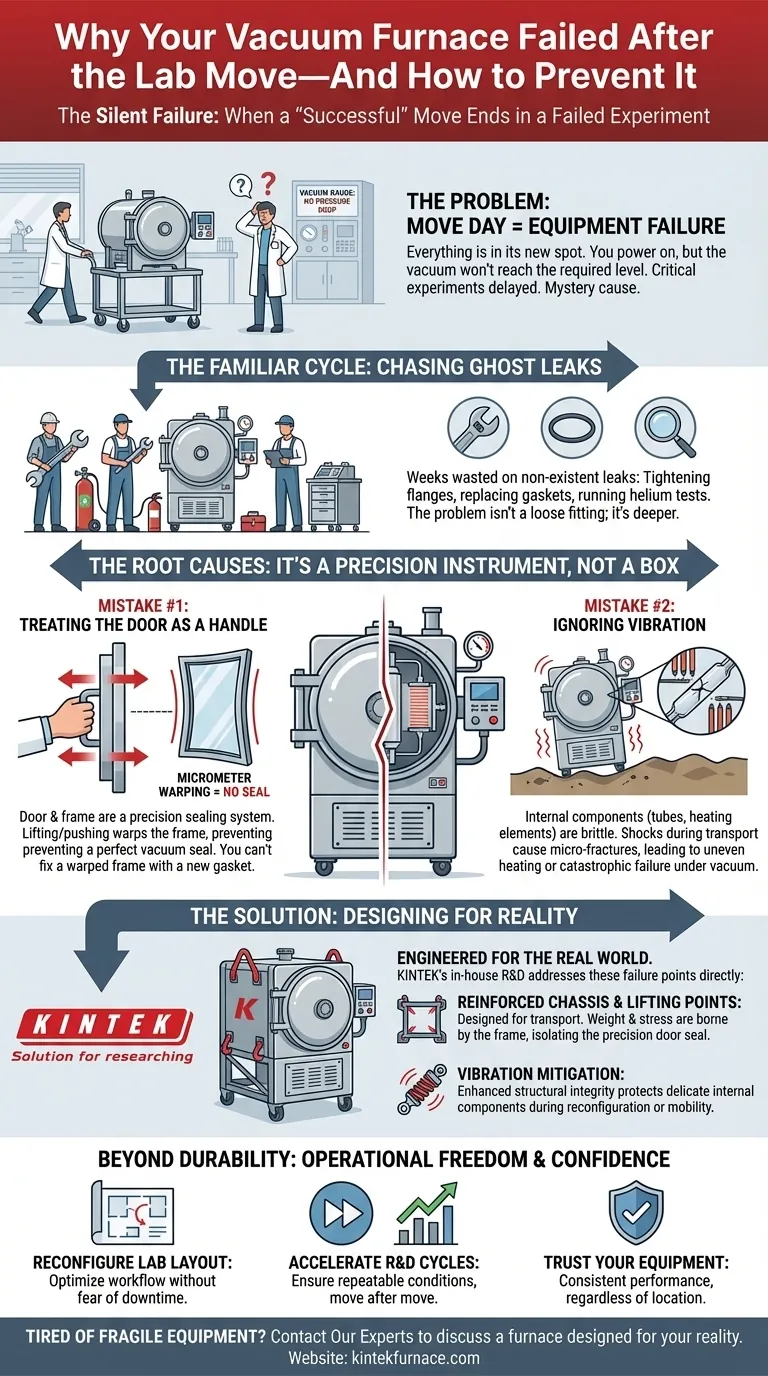

La falla silenciosa: Cuando una mudanza "exitosa" termina en un experimento fallido

La reubicación del laboratorio finalmente ha terminado. Todo está en su nuevo y prístino lugar. Enciende su horno de tubo de vacío, inicia el bombeo para un experimento crítico y espera. Y espera.

Pero el manómetro de vacío apenas se mueve. La presión no desciende al nivel requerido. Verifica las conexiones, inspecciona las bridas y repasa la lista de verificación, pero no encuentra nada. Semanas de trabajo se detienen repentinamente, y la causa es un misterio completo. La mudanza *parecía* exitosa, pero su equipo más crítico ahora está inexplicablemente no funcional.

El ciclo familiar de frustración: Persiguiendo fugas que no existen

Este escenario es demasiado común. Un laboratorio invierte decenas de miles de dólares en un horno de alto rendimiento, solo para verlo fallar después de una reubicación aparentemente simple, ya sea al otro lado de la sala o al otro lado del campus.

La reacción inmediata es solucionar una fuga. Los equipos pasan días, incluso semanas, en una frustrante búsqueda de la fuente:

- Verificar y reapretar cada brida y accesorio.

- Reemplazar juntas y juntas tóricas.

- Pasar detectores de fugas de helio por cada centímetro del sistema.

Estos esfuerzos son casi siempre un callejón sin salida. Mientras tanto, las consecuencias se acumulan. Los proyectos críticos de I+D se retrasan, los cronogramas de producción se deslizan y el costo del tiempo desperdiciado de los técnicos y las operaciones detenidas se dispara. La raíz del problema no es un accesorio suelto; es una incomprensión fundamental del propio equipo.

La raíz del problema: No es una caja, es un instrumento de precisión

El error crítico es tratar un horno de vacío como un electrodoméstico de alta resistencia. En realidad, es un instrumento finamente afinado donde la integridad mecánica es inseparable del rendimiento científico. El daño no ocurre cuando intenta encenderlo; ocurre durante la mudanza misma, causado por dos errores aparentemente menores.

Error #1: Tratar la puerta como una manija

La puerta del horno parece un lugar robusto para agarrarse. Este es un error catastrófico. La puerta y su marco son un sistema de sellado diseñado con precisión. Levantar o incluso empujar la puerta puede deformar el marco por meros micrómetros. Si bien es invisible a simple vista, esta minúscula distorsión es más que suficiente para evitar que la junta cree un sello de vacío perfecto nunca más. Básicamente, está tratando de arreglar una fuga cuando todo el marco de la puerta se ha doblado.

Error #2: Ignorar la vibración

Los componentes internos de un horno —el tubo de cuarzo o cerámica y los frágiles elementos calefactores— están diseñados para soportar temperaturas extremas, no impactos físicos. Cuando la unidad se rueda sobre un piso irregular, se golpea o se sacude, las vibraciones viajan a través del chasis. Estos impactos pueden crear microfracturas en el tubo de proceso o dañar los elementos calefactores. El resultado es un calentamiento desigual, una uniformidad de temperatura deficiente o incluso una falla catastrófica del tubo bajo vacío y calor.

Las "soluciones comunes" de verificar los sellos externos fallan porque el daño es estructural e interno. Está buscando un componente defectuoso cuando la base misma del sistema se ha visto comprometida.

Diseño para la realidad: Un horno construido para soportar el mundo real

Para resolver verdaderamente este problema, necesita más que solo un plan de mudanza cuidadoso. Necesita un horno que haya sido diseñado desde el principio con una comprensión de las condiciones de laboratorio del mundo real. Una solución no se trata solo del rendimiento en un entorno estático; se trata de la confiabilidad durante todo el ciclo de vida del equipo, incluida la instalación y la reubicación.

Aquí es donde la filosofía de diseño marca la diferencia. En KINTEK, nuestro proceso interno de fabricación e I+D nos permite abordar estos puntos de falla directamente en la fase de ingeniería.

- Solución del problema de deformación del marco: Nuestros hornos de vacío se construyen con un chasis reforzado y puntos de elevación claramente designados y estructuralmente sólidos. El diseño garantiza que el peso y el estrés de una mudanza sean soportados por el marco, aislando completamente la puerta mecanizada de precisión y el sello de cualquier fuerza de carga.

- Mitigación de daños por vibración: Entendemos que las necesidades de su laboratorio cambian. Nuestra profunda capacidad de personalización significa que podemos construir hornos con una integridad estructural mejorada específicamente para entornos que requieren una reconfiguración o movilidad frecuentes, asegurando que los delicados componentes internos estén protegidos.

Nuestros hornos no solo están diseñados para realizar una tarea; están construidos para durar, proporcionando resultados consistentes y confiables porque están diseñados para manejar las realidades físicas de su entorno.

Más allá de la durabilidad: La libertad de una herramienta verdaderamente confiable

Cuando ya no tenga que preocuparse de que un golpe accidental destruya su activo más valioso, se abrirán nuevas posibilidades. Obtiene la libertad operativa y la confianza que son esenciales para la innovación.

Con un horno diseñado para la durabilidad en el mundo real, puede:

- Reconfigurar la distribución de su laboratorio para optimizar el flujo de trabajo a medida que sus proyectos evolucionan, sin temor a costosos tiempos de inactividad.

- Acelerar los ciclos de I+D minimizando las interrupciones relacionadas con el equipo y garantizando condiciones experimentales repetibles, mudanza tras mudanza.

- Confiar implícitamente en su equipo, sabiendo que su rendimiento hoy será el mismo que su rendimiento mañana, independientemente de su ubicación en sus instalaciones.

Un horno que no se puede mover sin riesgo es una limitación para toda su operación. Un horno robusto e inteligentemente diseñado se convierte en un verdadero facilitador de sus objetivos científicos y de producción.

Nuestro equipo entiende que el valor real no reside solo en el rendimiento a altas temperaturas, sino en una ingeniería robusta que respalda su trabajo día tras día. Si está cansado de que el equipo frágil dicte el potencial de su laboratorio, hablemos sobre cómo un horno diseñado para su realidad puede acelerar sus objetivos. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- Más allá del calor: la física y la psicología de los hornos de vacío