Ha hecho todo bien. Pasó semanas preparando meticulosamente una nueva aleación de alta pureza. El ciclo de prensado en caliente al vacío se completa, las alarmas están en silencio y saca una muestra que parece físicamente perfecta. Pero luego, llega el análisis post-procesamiento y su corazón se hunde. El material es quebradizo, sus propiedades mecánicas están fuera de control y es completamente inutilizable para su aplicación prevista. Semanas de trabajo y miles de dólares en materiales, perdidos. Se queda mirando el horno, preguntándose qué ajuste hizo mal.

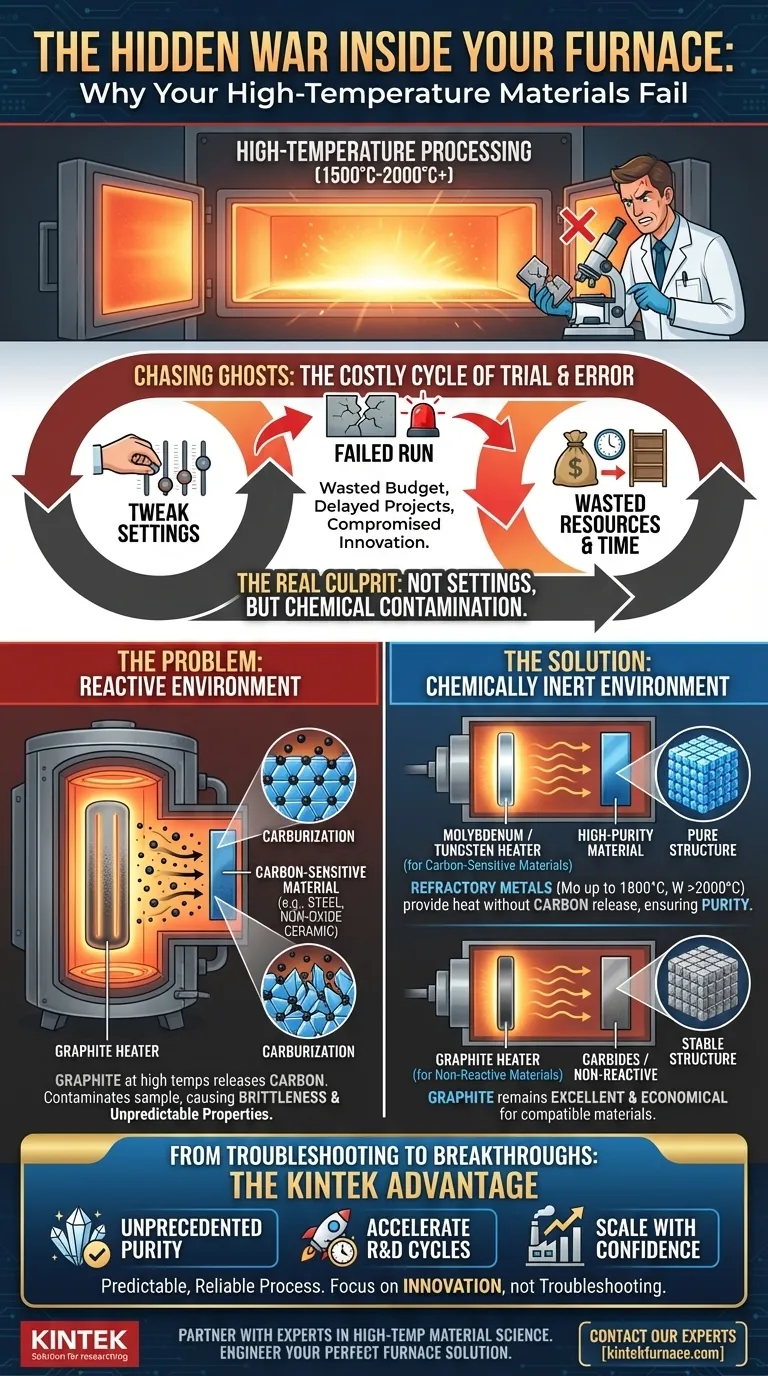

Persiguiendo fantasmas: Por qué ajustar la configuración no es la respuesta

Este escenario es frustrantemente común en laboratorios de materiales avanzados e instalaciones de producción. Cuando se enfrentan a resultados inconsistentes, el instinto natural es empezar a ajustar los parámetros. "Quizás necesitemos un tiempo de remojo más largo", sugiere el equipo. "Probemos a aumentar la presión", propone otro. "Tal vez una velocidad de rampa más lenta lo solucione".

Así comienza un costoso y prolongado ciclo de prueba y error. Cada ejecución fallida tiene consecuencias significativas:

- Recursos desperdiciados: Los metales de alta pureza, las cerámicas avanzadas y los polvos compuestos son caros. Cada lote fallido es un golpe directo al presupuesto de I+D.

- Plazos retrasados: Los proyectos se estancan mientras su equipo se ve atrapado en la solución de problemas del proceso en lugar de avanzar en la investigación o la producción.

- Innovación comprometida: Se abandonan nuevos materiales prometedores porque el equipo no puede lograr un proceso de fabricación repetible, matando la innovación antes de que pueda comenzar.

Estas "soluciones" rara vez funcionan porque se basan en una suposición errónea. Asumen que el horno es una caja pasiva que simplemente aplica calor y presión. La realidad es mucho más compleja.

El verdadero culpable: Una reacción química a alta temperatura

Aquí está la verdad fundamental que muchos pasan por alto: a temperaturas de procesamiento de 1500 °C, 2000 °C o superiores, su horno no es un entorno estéril. Es una cámara química reactiva.

El problema no es su perfil de temperatura ni la configuración de presión. El problema es que su elemento calefactor, la fuente misma de la energía, está contaminando activamente su muestra.

La fuente oculta de contaminación

Considere el elemento calefactor más común y rentable: el grafito. Para muchas aplicaciones, como el sinterizado de carburos, es una excelente opción. Pero si está procesando un material sensible al carbono, como una aleación de acero especializada o una cerámica no óxido, está ocurriendo una reacción química desastrosa:

- A temperaturas extremas, el calentador de grafito comienza a liberar partículas microscópicas de carbono.

- En el entorno de vacío, estos átomos de carbono viajan y se incrustan directamente en la superficie y la estructura de su muestra.

- Su material cuidadosamente formulado y de alta pureza ahora está contaminado con carbono no deseado, un proceso llamado carburación. Esto altera fundamentalmente su estructura cristalina, haciéndola quebradiza e impredecible.

Por eso cambiar la configuración falla. Ha estado tratando de resolver un problema de ciencia de materiales ajustando los controles de la máquina, cuando la causa raíz es una incompatibilidad química fundamental entre los componentes centrales del horno y su pieza de trabajo.

Más allá del calor: Ingeniería de un entorno químicamente inerte

Para resolver realmente este problema, no necesita ajustar su proceso sin fin; necesita controlar el entorno químico. Esto requiere un horno que no sea solo un calentador, sino un sistema diseñado con precisión y una profunda comprensión de la ciencia de materiales a alta temperatura.

La solución es seleccionar un elemento calefactor que sea químicamente inerte a su material específico.

- Para metales y cerámicas sensibles al carbono: Metales refractarios como el molibdeno (hasta 1800 °C) o el tungsteno (por encima de 2000 °C) son la opción ideal. Proporcionan un calor excepcional sin liberar carbono, asegurando que la pureza de su material permanezca intacta.

- Para materiales no reactivos o carburos: El grafito sigue siendo una opción excelente y económica, que ofrece un rendimiento robusto cuando la compatibilidad química no es una preocupación.

Esta es la filosofía de diseño detrás de las soluciones de hornos de KINTEK. Reconocemos que no hay una solución única para todos. Nuestra experiencia no se trata solo de construir máquinas que se calientan, sino de crear el entorno perfecto y no reactivo para su aplicación específica. Nuestra profunda capacidad de personalización significa que trabajamos con usted para seleccionar el elemento calefactor, el aislamiento y los materiales de la cámara precisos que garantizan la compatibilidad química, eliminando la contaminación como variable en su proceso.

De la solución de problemas a los avances: El poder de un proceso predecible

Cuando elimina la variable oculta de la contaminación química, toda la dinámica de su trabajo cambia. El horno deja de ser una fuente de frustración y se convierte en una herramienta confiable y predecible para la innovación.

Con un horno correctamente adaptado a su material, desbloquea nuevas posibilidades:

- Logre una pureza sin precedentes: Desarrolle aleaciones y compuestos de próxima generación con la confianza de que sus propiedades no se verán comprometidas por el entorno de procesamiento.

- Acelere los ciclos de I+D: Pase sin problemas del concepto al prototipo validado sin meses de solución de problemas. Su primera ejecución se convierte en su mejor ejecución.

- Escala con confianza: Transición de experimentos a escala de laboratorio a producción completa, sabiendo que las propiedades de su material seguirán siendo consistentes lote tras lote, garantizando altos rendimientos y fiabilidad del producto.

En última instancia, resolver la "guerra oculta" dentro de su horno libera sus activos más valiosos —su tiempo, presupuesto y personal experto— para que se centren en lo que hacen mejor: ampliar los límites de la ciencia de materiales y crear lo que sigue.

Resolver sus desafíos de procesamiento a alta temperatura es más que solo hardware; se trata de asociarse con expertos que comprenden la intrincada ciencia detrás de su trabajo. Si está cansado de luchar contra resultados inconsistentes y desea construir un proceso verdaderamente confiable y repetible, nuestro equipo está listo para ayudarlo a diseñar la solución de horno perfecta para sus materiales únicos. Hablemos de las demandas específicas de su proyecto. Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- Cómo los hornos de prensado en caliente al vacío transforman la ingeniería de materiales avanzados

- Cómo los hornos de sinterización a presión de vacío mejoran el rendimiento de los materiales en diversas industrias

- Tu Horno de Vacío es un Sistema, No un Componente—He Aquí Por Qué Cambia Todo

- La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)

- Más allá de la lista de piezas: la verdadera razón por la que falla su prensa en caliente al vacío (y cómo solucionarlo)