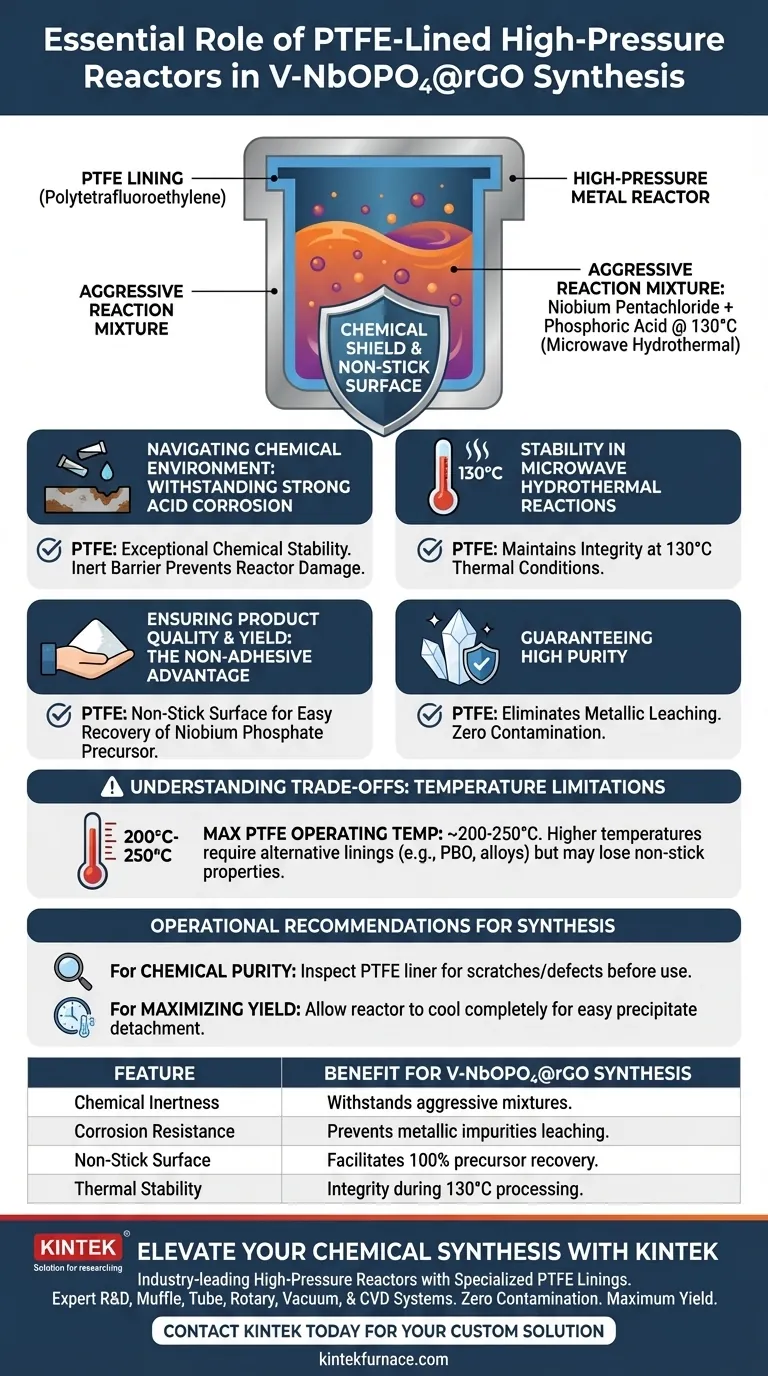

El uso de un reactor de alta presión con revestimiento de PTFE es innegociable para esta síntesis debido a la extrema hostilidad química del entorno de reacción. Este revestimiento se requiere específicamente para resistir la mezcla fuertemente ácida generada por el pentacloruro de niobio y el ácido fosfórico, previniendo la corrosión del reactor y asegurando que el material final no se contamine con el propio recipiente.

El revestimiento de PTFE actúa tanto como un escudo químico contra ácidos fuertes como una superficie antiadherente que facilita la recuperación de precipitados de alta pureza en el entorno hidrotérmico de microondas a 130 °C.

Navegando el Entorno Químico

Resistencia a la Corrosión por Ácidos Fuertes

La síntesis de V-NbOPO4@rGO implica una mezcla química altamente agresiva. La combinación de pentacloruro de niobio y ácido fosfórico crea un entorno fuertemente ácido que corroería rápidamente las paredes de reactores metálicos estándar.

El politetrafluoroetileno (PTFE) ofrece una estabilidad química excepcional. Sirve como una barrera inerte, asegurando que la estructura del reactor permanezca intacta a pesar de la naturaleza corrosiva de los precursores.

Estabilidad en Reacciones Hidrotérmicas por Microondas

Esta síntesis utiliza una reacción hidrotérmica por microondas que se lleva a cabo a 130 °C.

Si bien esta temperatura es moderada para algunos materiales, la combinación de calor y acidez aumenta el potencial corrosivo del fluido. El revestimiento de PTFE mantiene su integridad estructural y sus cualidades protectoras de manera efectiva bajo estas condiciones térmicas específicas.

Garantizando la Calidad y el Rendimiento del Producto

La Ventaja Antiadherente

Más allá de la resistencia química, la recuperación física del material es un desafío crítico.

El precipitado formado, el precursor de fosfato de niobio, debe recolectarse de manera eficiente. La superficie antiadherente del revestimiento de PTFE evita que el producto se adhiera a las paredes del reactor, facilitando significativamente el proceso de recolección.

Garantizando Alta Pureza

El objetivo final de usar un revestimiento especializado es proteger la integridad del V-NbOPO4@rGO.

Al evitar que la mezcla de reacción interactúe con la carcasa metálica del reactor, el revestimiento de PTFE elimina el riesgo de que impurezas metálicas se filtren en el producto. Esto asegura la alta pureza del precursor sintetizado.

Comprendiendo las Compensaciones

Limitaciones de Temperatura

Si bien el PTFE es excelente para esta reacción específica a 130 °C, no es una solución universal para todas las síntesis hidrotérmicas.

El PTFE generalmente tiene una temperatura máxima de operación de alrededor de 200 °C a 250 °C antes de que se ablande o degrade. Para reacciones que requieren temperaturas significativamente más altas, se requerirían revestimientos alternativos como PBO (Zylon) o aleaciones especializadas, aunque pueden carecer de las mismas propiedades antiadherentes.

Recomendaciones Operativas para la Síntesis

Para maximizar el éxito de su síntesis de V-NbOPO4@rGO, alinee la elección de su equipo con los requisitos específicos de su resultado.

- Si su enfoque principal es la Pureza Química: Asegúrese de que el revestimiento de PTFE se inspeccione en busca de rayones o defectos antes de usarlo, ya que cualquier rotura podría permitir que el ácido entre en contacto con el recipiente metálico e introduzca impurezas.

- Si su enfoque principal es Maximizar el Rendimiento: Utilice las propiedades antiadherentes del PTFE permitiendo que el reactor se enfríe completamente antes de la recolección, lo que ayuda a que el precipitado se desprenda fácilmente de las paredes lisas.

El revestimiento correcto del reactor no es solo una medida de seguridad; es una variable de control fundamental para la pureza química.

Tabla Resumen:

| Característica | Beneficio para la Síntesis de V-NbOPO4@rGO |

|---|---|

| Inercia Química | Resiste mezclas agresivas de pentacloruro de niobio y ácido fosfórico. |

| Resistencia a la Corrosión | Evita que las paredes metálicas del reactor filtren impurezas en el producto. |

| Superficie Antiadherente | Facilita la recuperación del 100% de los precipitados precursores de fosfato de niobio. |

| Estabilidad Térmica | Mantiene la integridad durante el procesamiento hidrotérmico por microondas a 130 °C. |

Mejore su Síntesis Química con KINTEK

La precisión en la ciencia de materiales comienza con el entorno adecuado. KINTEK proporciona reactores de alta presión líderes en la industria y equipos de laboratorio especializados diseñados para resistir las reacciones químicas más agresivas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con reactores hidrotérmicos personalizables con revestimientos de PTFE de alta pureza. Ya sea que esté sintetizando compuestos avanzados de V-NbOPO4@rGO o desarrollando materiales energéticos de próxima generación, nuestro equipo garantiza cero contaminación y máximo rendimiento.

¿Listo para optimizar los flujos de trabajo de alta temperatura y alta presión de su laboratorio?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Por qué se requiere un enfriamiento rápido durante la preparación de fertilizantes de vidrio amorfo? Aumentar la solubilidad de los nutrientes

- ¿Cuál es el propósito de usar nitrógeno de alta pureza para experimentos con nanoóxido de zinc? Asegurar la pureza y precisión de los datos

- ¿Cuál es el propósito principal de diseño de los hornos eléctricos industriales para el acero SA-178 Gr A? Garantizar la fiabilidad del extremo de la tubería

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio

- ¿Cuál es el propósito de usar un sistema de pasivación con oxígeno diluido? Garantizar el manejo seguro y la estabilidad del catalizador

- ¿Cuáles son los rangos de temperatura para los procesos de calentamiento industrial de baja, media y alta temperatura? Optimice su proceso con KINTEK