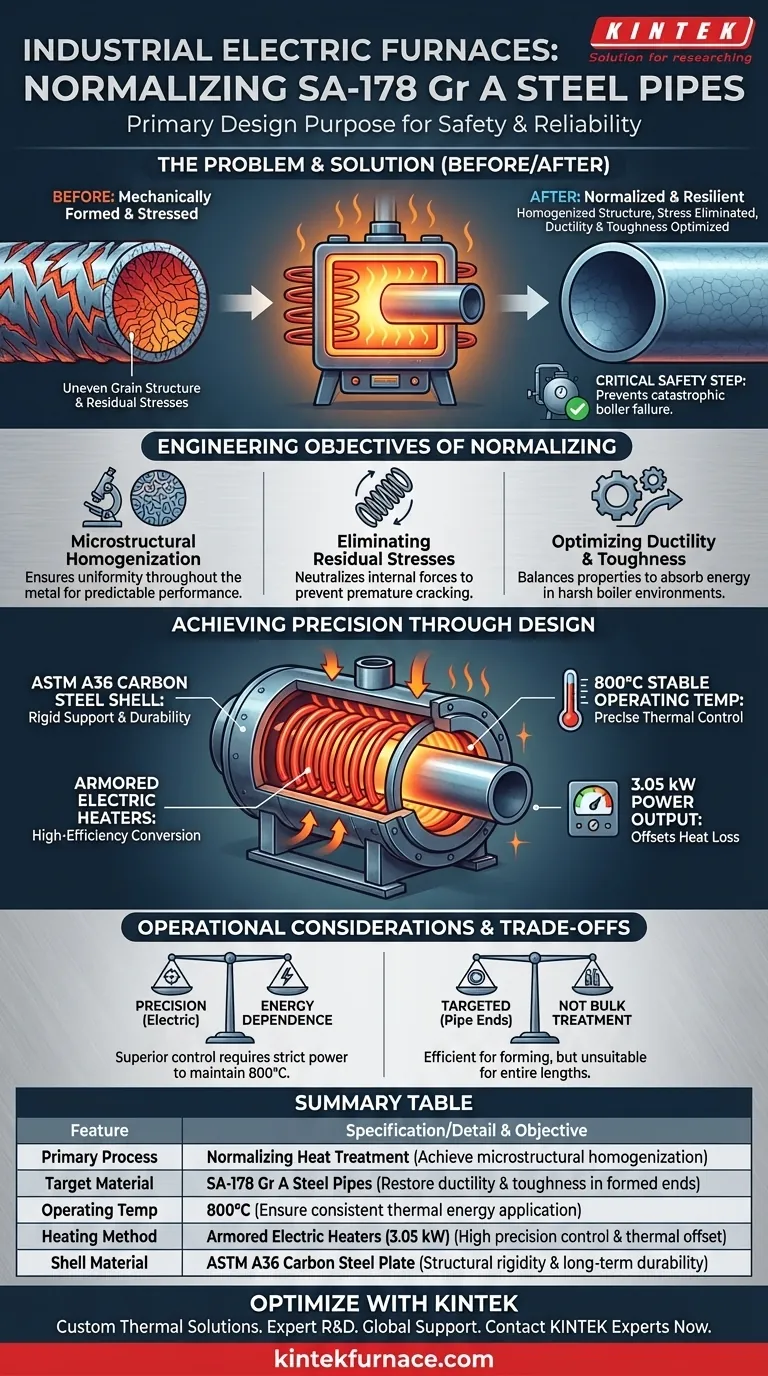

El propósito principal de diseño de estos hornos eléctricos industriales es realizar un tratamiento térmico de normalización específicamente en los extremos formados mecánicamente de las tuberías de acero SA-178 Gr A. Este equipo está diseñado para aplicar energía térmica precisa para lograr la homogeneización de la microestructura y eliminar las tensiones residuales causadas por la conformación mecánica.

Al restaurar la estructura interna del material, el horno garantiza que los extremos de la tubería posean la ductilidad y tenacidad necesarias. Este es un paso crítico de seguridad diseñado para prevenir fallos catastróficos durante operaciones de calderas industriales de alta presión.

Objetivos de Ingeniería de la Normalización

El proceso de tratamiento térmico no se trata simplemente de alcanzar una temperatura; se trata de revertir los efectos de la deformación mecánica. El horno es la herramienta utilizada para restablecer las propiedades físicas del acero.

Homogeneización de la Microestructura

Cuando las tuberías SA-178 Gr A se conforman mecánicamente, su estructura de grano interna puede volverse irregular. El horno proporciona un entorno controlado para homogeneizar esta microestructura, asegurando la uniformidad en todo el metal. Esta uniformidad es esencial para un rendimiento predecible bajo estrés.

Eliminación de Tensiones Residuales

La conformación mecánica introduce una tensión interna significativa, conocida como tensión residual. Si no se tratan, estas tensiones crean puntos débiles susceptibles a agrietarse. El horno calienta los extremos de la tubería para relajar estas fuerzas internas, neutralizando efectivamente el riesgo de fallo prematuro.

Optimización de la Ductilidad y Tenacidad

El objetivo metalúrgico final es equilibrar las propiedades del acero. Al normalizar el acero, el horno optimiza tanto la ductilidad (la capacidad de deformarse sin romperse) como la tenacidad (la capacidad de absorber energía). Esto hace que las tuberías sean lo suficientemente resistentes para el entorno hostil de una caldera industrial.

Logrando Precisión a Través del Diseño

Para lograr los objetivos metalúrgicos anteriores, el horno requiere un diseño centrado en la estabilidad térmica y la rigidez estructural.

Control Térmico de Precisión

A diferencia de los sistemas basados en gas, estos hornos eléctricos utilizan calentadores eléctricos blindados. Estos componentes convierten la energía eléctrica en energía térmica con alta eficiencia, capaces de mantener una temperatura de operación estable de 800°C.

Combatiendo la Pérdida de Calor

Los elementos calefactores están calibrados con salidas de potencia específicas (por ejemplo, 3.05 kW) para compensar activamente las pérdidas de calor. Esto asegura que el entorno constante de alta temperatura requerido para una normalización consistente nunca se vea comprometido.

Estabilidad Estructural con ASTM A36

La carcasa exterior del horno está construida con placa de acero al carbono ASTM A36. Este material se selecciona por su alta rentabilidad y excelente soldabilidad, proporcionando un marco de soporte rígido que mantiene la integridad estructural a pesar del intenso calor interno.

Consideraciones Operativas y Compensaciones

Si bien los hornos eléctricos ofrecen un control superior, comprender sus limitaciones es vital para una operación eficiente.

Dependencia Energética vs. Precisión

La calefacción eléctrica ofrece una mayor precisión de control térmico que los sistemas de gas, lo cual es crítico para la normalización. Sin embargo, esto tiene el costo de requisitos estrictos de energía eléctrica para mantener la salida de 3.05 kW necesaria para compensar las pérdidas térmicas.

Tratamiento Dirigido vs. a Granel

Estos hornos están diseñados explícitamente para tratar los extremos de las tuberías. Este enfoque especializado los hace altamente eficientes para aplicaciones de unión o conformado, pero los hace inadecuados para el tratamiento térmico a granel de longitudes de tubería completas sin modificaciones.

Tomando la Decisión Correcta para Su Objetivo

La selección de este equipo debe basarse en sus requisitos de fabricación específicos en cuanto a precisión y seguridad.

- Si su enfoque principal es la fiabilidad del proceso: Priorice el uso de calentadores eléctricos blindados sobre los sistemas de gas para garantizar la estricta estabilidad de temperatura (800°C) requerida para la normalización.

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que la estructura externa utilice acero al carbono ASTM A36 para garantizar la resistencia mecánica y la soldabilidad en el uso industrial a largo plazo.

- Si su enfoque principal es la seguridad de los componentes: Verifique que el tratamiento térmico se dirija específicamente a los extremos formados mecánicamente para eliminar las tensiones residuales que conducen a fallos en la caldera.

En última instancia, el valor de este horno radica en su capacidad para transformar un componente de tubería mecánicamente estresado en un elemento fiable y crítico para la seguridad de un sistema de calderas.

Tabla Resumen:

| Característica | Especificación/Detalle | Objetivo de Ingeniería |

|---|---|---|

| Proceso Principal | Tratamiento Térmico de Normalización | Lograr la homogeneización de la microestructura |

| Material Objetivo | Tuberías de Acero SA-178 Gr A | Restaurar la ductilidad y tenacidad en los extremos formados |

| Temperatura de Operación | 800°C (Entorno Estable) | Garantizar la aplicación constante de energía térmica |

| Método de Calefacción | Calentadores Eléctricos Blindados (3.05 kW) | Control de alta precisión y compensación térmica |

| Material de la Carcasa | Placa de Acero al Carbono ASTM A36 | Rigidez estructural y durabilidad a largo plazo |

Optimice Su Tratamiento Térmico Industrial con KINTEK

No comprometa la seguridad de sus componentes de alta presión. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con las rigurosas demandas de normalización del acero SA-178 Gr A y otros materiales especializados.

Dé el siguiente paso hacia la fiabilidad del proceso hoy mismo:

- Consultoría Experta: Soluciones personalizadas para el tratamiento de extremos de tuberías y alivio de tensiones.

- Ingeniería de Precisión: Sistemas diseñados para estabilidad de 800°C+ y uniformidad microestructural.

- Soporte Global: Equipos construidos según los estándares ASTM para máxima durabilidad.

Contacte a los Expertos de KINTEK Ahora

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión