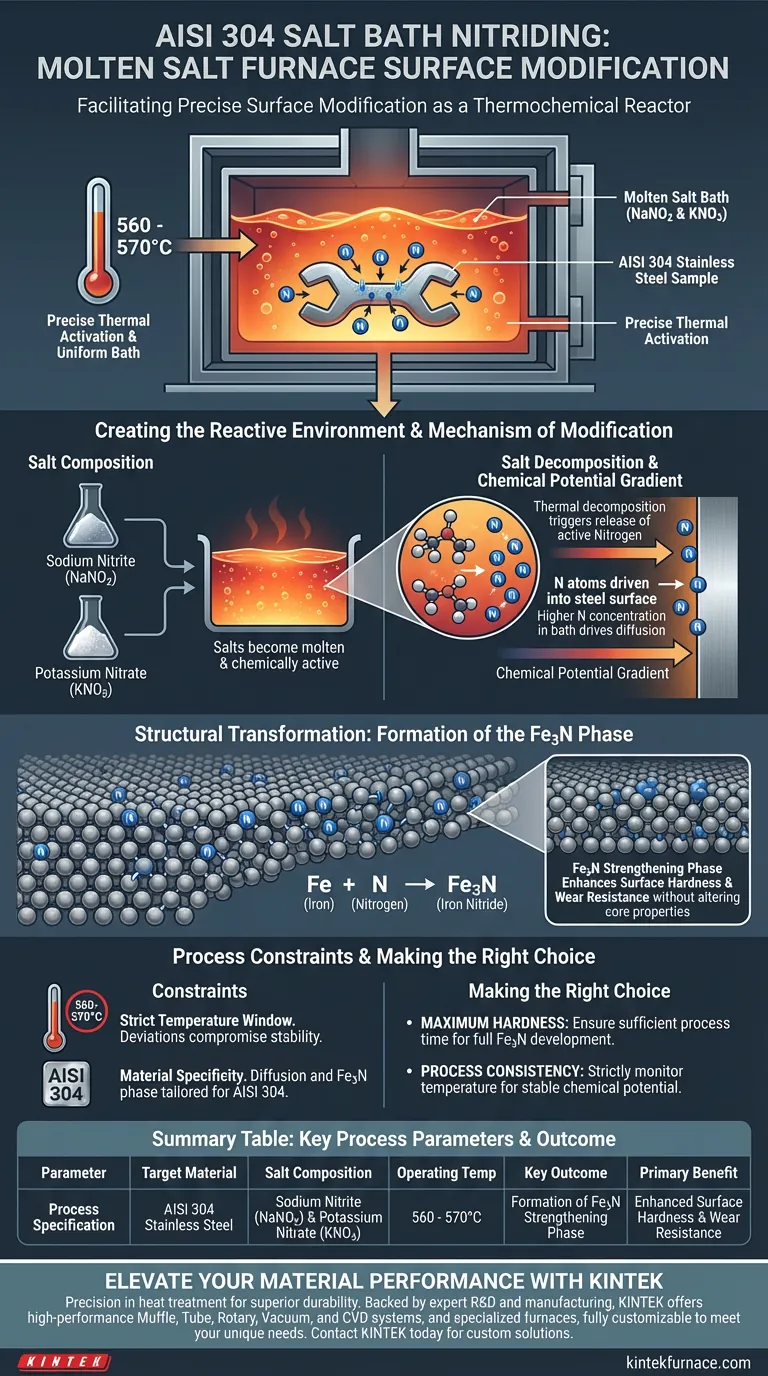

Un horno de baño de sal fundida funciona como un reactor termoquímico preciso que facilita la modificación de la superficie al sumergir acero inoxidable AISI 304 en una mezcla líquida de Nitrito de Sodio (NaNO2) y Nitrato de Potasio (KNO3). Al mantener esta mezcla en un rango de temperatura específico de 560-570 °C, el horno desencadena la descomposición de las sales de nitrógeno, permitiendo que los átomos de nitrógeno se difundan directamente en la superficie del acero.

La función principal del horno es establecer un entorno líquido a alta temperatura donde un gradiente de potencial químico impulsa el nitrógeno hacia la matriz del acero. Esto resulta en la formación de una fase de fortalecimiento de Fe3N, que mejora significativamente la dureza superficial del material.

Creación del Entorno Reactivo

El Papel de la Composición de la Sal

El proceso se basa en una mezcla química específica de Nitrito de Sodio (NaNO2) y Nitrato de Potasio (KNO3).

Estas sales se eligen porque se funden y se vuelven químicamente activas dentro del rango de temperatura objetivo.

Activación Térmica Precisa

El horno calienta esta mezcla de sales a una ventana de temperatura estricta de 560-570 °C.

A esta temperatura, las sales pasan de estado sólido a líquido, creando un baño uniforme que asegura una distribución uniforme del calor en la superficie del acero sumergido.

El Mecanismo de Modificación

Descomposición de la Sal

Una vez que el baño alcanza la temperatura de operación, las sales ricas en nitrógeno comienzan a descomponerse.

Esta descomposición térmica es el desencadenante crítico que libera átomos de nitrógeno activos del compuesto, poniéndolos a disposición para la interacción con el acero.

Impulsado por el Potencial Químico

La modificación está impulsada por un gradiente de potencial químico.

Debido a que la concentración de nitrógeno es mayor en el baño fundido que en el acero, los átomos de nitrógeno se ven obligados naturalmente a difundirse en la superficie de las muestras de AISI 304.

Transformación Estructural

Formación de la Fase Fe3N

A medida que el nitrógeno se difunde en la red cristalina del acero, reacciona químicamente con los átomos de hierro.

Esta reacción forma Fe3N (Nitruro de Hierro), una fase microestructural distinta conocida como la fase de fortalecimiento.

Mejora de la Dureza Superficial

La presencia de la fase Fe3N es directamente responsable del cambio en las propiedades mecánicas.

Esta alteración estructural aumenta significativamente la dureza superficial del acero inoxidable, mejorando su resistencia al desgaste sin alterar las propiedades centrales del material.

Comprensión de las Restricciones del Proceso

Sensibilidad a la Temperatura

El proceso depende en gran medida del mantenimiento de la ventana de 560-570 °C.

Desviarse de este rango puede comprometer la estabilidad del entorno líquido o no desencadenar la descomposición necesaria de la sal.

Especificidad del Material

Este mecanismo específico está diseñado para el acero inoxidable AISI 304.

Las tasas de difusión y la formación de la fase Fe3N son específicas de la interacción entre la composición de esta aleación y las sales de nitrato/nitrito.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la nitruración por baño de sal para el acero inoxidable AISI 304, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la Dureza Máxima: Asegúrese de que el tiempo del proceso sea suficiente para que la fase de fortalecimiento Fe3N se desarrolle completamente en toda la superficie.

- Si su enfoque principal es la Consistencia del Proceso: Monitoree estrictamente la temperatura del horno para mantenerse dentro del rango de 560-570 °C para mantener un gradiente de potencial químico estable.

Al controlar con precisión el entorno térmico y químico, transforma el acero inoxidable estándar en un material altamente resistente al desgaste.

Tabla Resumen:

| Parámetro | Especificación del Proceso |

|---|---|

| Material Objetivo | Acero Inoxidable AISI 304 |

| Composición de la Sal | Nitrito de Sodio (NaNO2) y Nitrato de Potasio (KNO3) |

| Temperatura de Operación | 560 - 570 °C |

| Resultado Clave | Formación de la Fase de Fortalecimiento Fe3N (Nitruro de Hierro) |

| Beneficio Principal | Dureza Superficial y Resistencia al Desgaste Mejoradas |

Mejore el Rendimiento de su Material con KINTEK

La precisión en el tratamiento térmico es la diferencia entre resultados estándar y durabilidad superior. Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de modificación de superficie de AISI 304.

Ya sea que necesite un control exacto de la temperatura para la nitruración por baño de sal o soluciones de vacío avanzadas, nuestros ingenieros proporcionan la tecnología para impulsar su éxito. Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- G. Keerthi Reddy, Khristina Maksudovna Vafaeva. Influence of aisi 304 austenitic stainless steel by aqueous soluted nitriding and gas nitriding. DOI: 10.1051/matecconf/202439201019

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos

- ¿Qué problema aborda una cama fluidizada en los moldes cerámicos? Garantiza carcasas uniformes para fundición a alta temperatura

- ¿Cómo facilita el magnesio metálico la purificación profunda de sales de cloruro fundidas a 800 °C? Lograr ultra alta pureza

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para purificar nanopartículas de óxido de zinc? Calidad Superior del Material

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más