La función principal de un horno de vacío en el tratamiento térmico de precursores de catalizadores a base de molibdeno es la eliminación completa de la humedad y los disolventes volátiles, al tiempo que se previene la oxidación prematura. Al operar a temperaturas más bajas bajo presión reducida, el horno garantiza la estabilidad química de los poros del precursor antes de que el material se someta a sinterización o calcinación a alta temperatura.

Un horno de vacío proporciona un entorno controlado y con bajo contenido de oxígeno que permite una deshidratación profunda a temperaturas reducidas. Este paso es fundamental para preservar la integridad estructural y la pureza química del precursor del catalizador, evitando la degradación oxidativa no deseada y el colapso estructural.

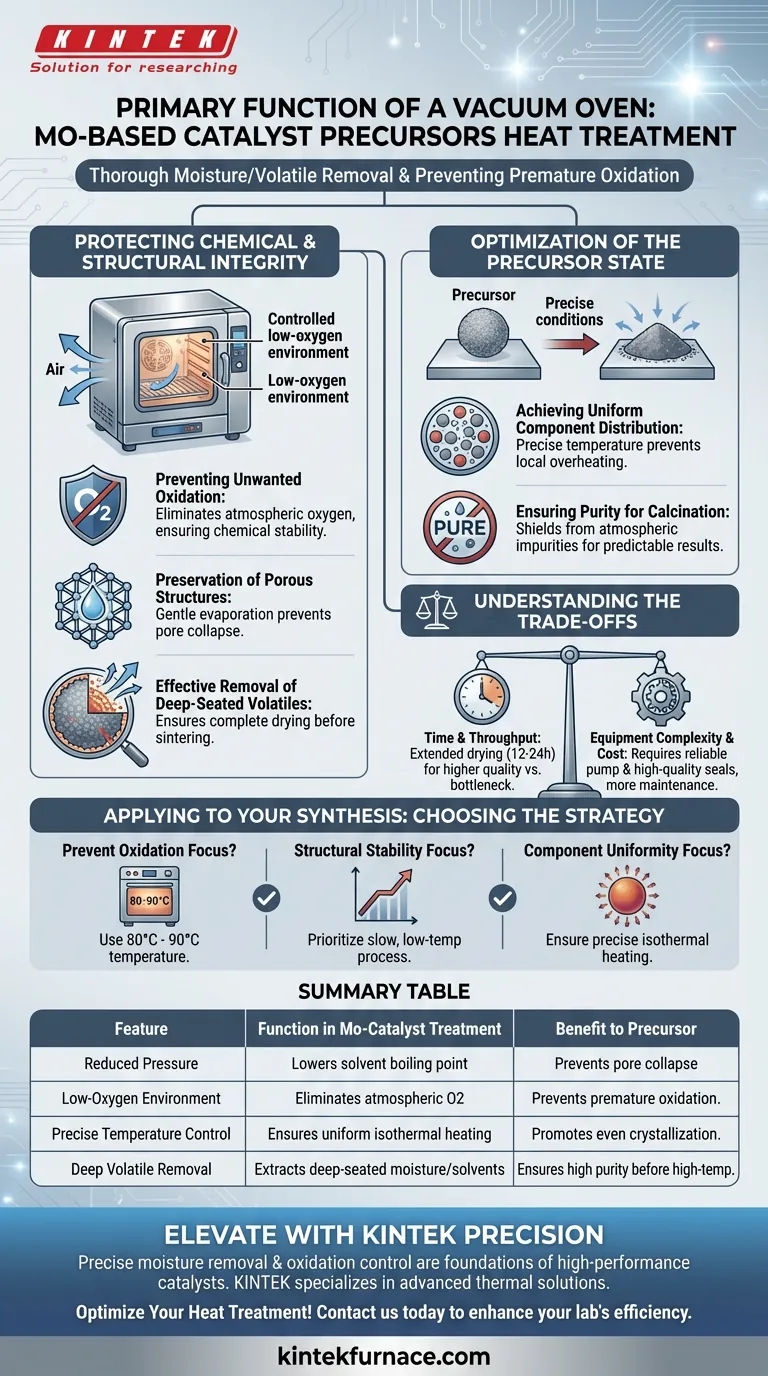

Protección de la integridad química y estructural

Prevención de la oxidación no deseada

Los precursores a base de Mo a menudo son sensibles al oxígeno atmosférico a temperaturas elevadas. El entorno de vacío elimina el oxígeno de la cámara de secado, asegurando que la estabilidad química de las muestras se mantenga durante todo el proceso.

Preservación de las estructuras porosas

La eliminación de la humedad en vacío reduce el punto de ebullición de los líquidos, permitiendo una evaporación suave. Esto evita el efecto de "evaporación repentina" que puede ocurrir a presión atmosférica, lo que a menudo conduce al colapso de estructuras porosas delicadas durante las etapas posteriores de alta temperatura.

Eliminación eficaz de volátiles profundamente arraigados

El secado estándar puede dejar disolventes residuales atrapados en lo profundo de los poros del precursor. El entorno de baja presión de un horno de vacío extrae eficazmente estos volátiles, asegurando que el precursor esté completamente seco antes de llegar a la etapa de sinterización.

Optimización del estado del precursor

Logro de una distribución uniforme de los componentes

El control preciso de la temperatura en el horno previene el sobrecalentamiento local. Esto asegura que los nitratos y otros componentes se concentren y cristalicen gradual y uniformemente en toda la muestra sólida.

Garantía de pureza para la calcinación

Al secar en vacío, el material se protege de reaccionar con impurezas atmosféricas. Esto da como resultado un precursor "puro", que es esencial para lograr resultados predecibles durante las fases finales de calcinación o sinterización a alta temperatura.

Comprensión de las compensaciones

Consideraciones de tiempo y rendimiento

El secado al vacío a menudo requiere períodos prolongados, como de 12 a 24 horas, para garantizar una deshidratación completa. Si bien esto produce un catalizador de mayor calidad, puede crear un cuello de botella en flujos de trabajo de laboratorio o industriales de alto volumen.

Complejidad y costo del equipo

La operación de un horno de vacío requiere una bomba de vacío confiable y sellos de alta calidad que puedan soportar el calor. En comparación con los hornos de convección estándar, estos sistemas requieren un mantenimiento más frecuente para prevenir el retroceso de aceite o fugas de vacío.

Aplicación de esto a su síntesis de catalizadores

Elección de la estrategia de secado adecuada

- Si su enfoque principal es prevenir la oxidación: Utilice un horno de vacío a temperaturas entre 80 °C y 90 °C para asegurar que el precursor no reaccione con el oxígeno residual.

- Si su enfoque principal es la estabilidad estructural: Priorice un proceso de secado al vacío lento y a baja temperatura para prevenir el colapso de los poros causado por la rápida expansión de la humedad.

- Si su enfoque principal es la uniformidad de los componentes: Asegúrese de que el horno proporcione un calentamiento isotérmico preciso para evitar puntos calientes localizados que conducen a una cristalización no uniforme.

Al controlar meticulosamente la fase de secado al vacío, proporciona una base estable y pura para la exitosa transformación a alta temperatura de sus precursores de catalizadores.

Tabla resumen:

| Característica | Función en el tratamiento de catalizadores de Mo | Beneficio para el precursor |

|---|---|---|

| Presión reducida | Reduce el punto de ebullición de los disolventes | Previene el colapso de los poros por evaporación rápida |

| Entorno con bajo contenido de oxígeno | Elimina el oxígeno atmosférico | Previene la oxidación prematura de especies de Mo sensibles |

| Control preciso de la temperatura | Asegura un calentamiento isotérmico uniforme | Promueve la cristalización uniforme de los componentes |

| Eliminación profunda de volátiles | Extrae humedad/disolventes profundamente arraigados | Asegura alta pureza antes de la calcinación a alta temperatura |

Mejore su síntesis de catalizadores con la precisión KINTEK

La eliminación precisa de la humedad y el control de la oxidación son los cimientos de los catalizadores de molibdeno de alto rendimiento. En KINTEK, nos especializamos en proporcionar las soluciones térmicas avanzadas necesarias para proteger la integridad estructural de su material.

Respaldados por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que necesite un horno de vacío de laboratorio especializado para el secado delicado de precursores o un horno de alta temperatura personalizable para la calcinación industrial, nuestros sistemas están diseñados para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de tratamiento térmico? Contáctenos hoy para descubrir cómo los hornos de laboratorio personalizables de KINTEK pueden mejorar la eficiencia de su laboratorio y garantizar la pureza de sus resultados.

Guía Visual

Referencias

- Mengyun Hou, Chen Chen. Microenvironment reconstitution of highly active Ni single atoms on oxygen-incorporated Mo2C for water splitting. DOI: 10.1038/s41467-024-45533-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función del papel de aluminio en los experimentos de combustión de cuero? Optimizar el aislamiento térmico y la precisión

- ¿Cuáles son las ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción de alto volumen

- ¿Por qué se integra un término de fuente de calor de combustión por difusión equivalente en la simulación del campo de temperatura del horno?

- ¿Por qué se requiere un horno de secado por explosión para el pretratamiento de pellets de cromita? Evitar fallos estructurales y grietas por vapor

- ¿Por qué utilizar congelación con nitrógeno líquido y liofilización al vacío para la hidratación de cemento y biomasa? Preserve la microestructura ahora

- ¿Cómo afecta el aumento de la temperatura de la zona de remojo en un horno de viga móvil a las placas revestidas de titanio/acero?

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Cómo interactúan los sistemas de pulverización catódica y los procesos de levantamiento (lift-off)? Domina la fabricación de microdispositivos para mediciones ST-FMR