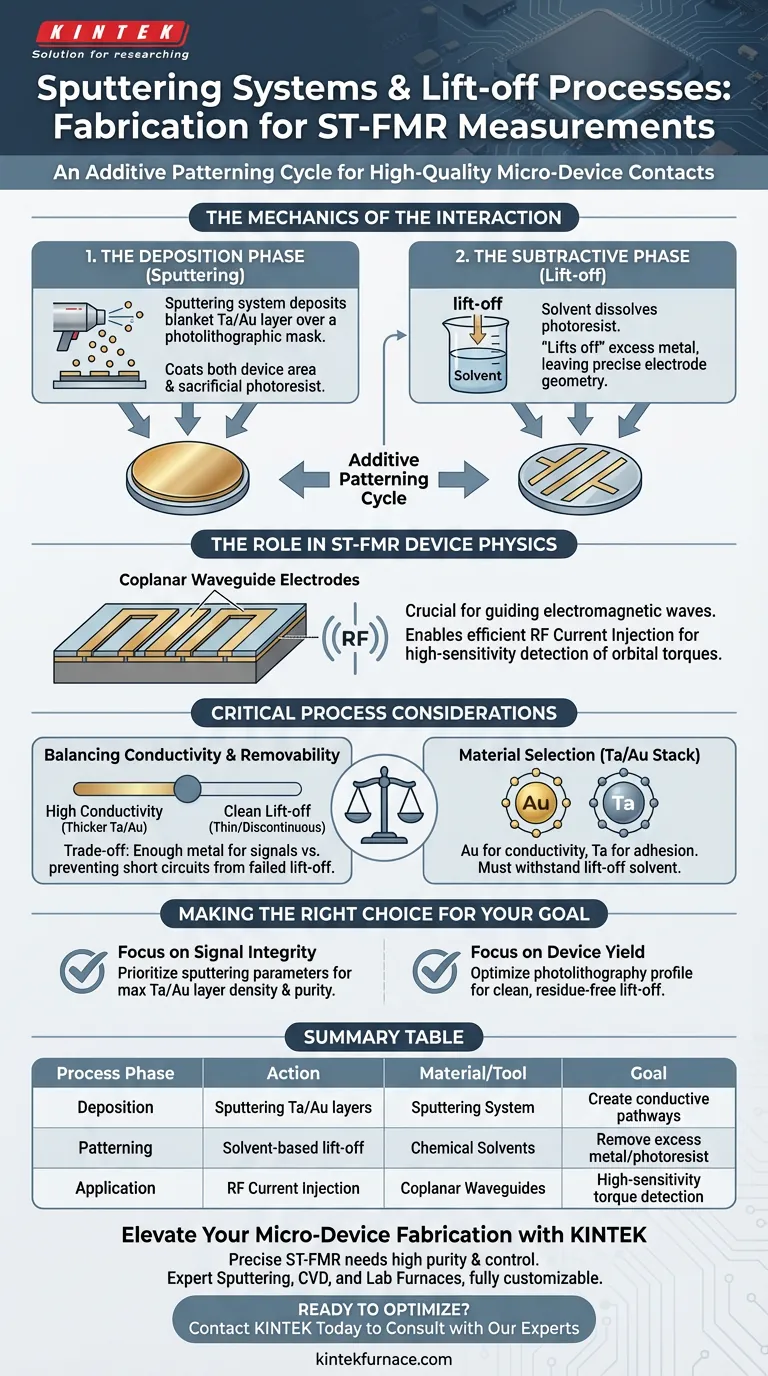

La interacción entre los sistemas de pulverización catódica y los procesos de levantamiento funciona como un ciclo de patrón aditivo diseñado específicamente para crear contactos eléctricos de alta calidad sin dañar los materiales subyacentes sensibles. En este flujo de trabajo, el sistema de pulverización catódica deposita una capa completa de material conductor (como Tantalio/Oro) sobre una máscara litográfica, mientras que el paso posterior de levantamiento elimina la máscara y el metal sobre ella, dejando la geometría precisa del electrodo necesaria para el dispositivo.

La sinergia entre la pulverización catódica y el levantamiento permite la fabricación precisa de guías de onda coplanares de alta conductividad. Esta interacción es fundamental para permitir la inyección eficiente de corrientes de RF requeridas para la detección de alta sensibilidad de torques orbitales en mediciones ST-FMR.

La Mecánica de la Interacción

La Fase de Deposición

El proceso comienza con el sistema de pulverización catódica, que es responsable de crear las vías conductoras.

Este sistema deposita capas de metal específicas, identificadas en tu contexto como Tantalio/Oro (Ta/Au).

Esta deposición se realiza sobre un sustrato que ya ha sido patentado mediante fotolitografía, lo que significa que el metal recubre tanto el área del dispositivo prevista como la fotorresistencia sacrificial.

La Fase Sustractiva

El proceso de levantamiento sirve como mecanismo de modelado.

Una vez completada la deposición del metal, se utiliza un disolvente para disolver la fotorresistencia subyacente.

A medida que la fotorresistencia se disuelve, "levanta" el metal en exceso situado sobre ella, dejando metal solo donde la fotorresistencia estaba ausente (el patrón).

El Papel en la Física de los Dispositivos ST-FMR

Fabricación de Guías de Onda Coplanares

El resultado principal de este proceso combinado es la creación de electrodos de guía de onda coplanares.

Estas estructuras son esenciales para guiar ondas electromagnéticas a través de la superficie del microdispositivo.

Habilitación de la Inyección de Corriente de RF

La calidad de la película pulverizada afecta directamente el rendimiento del dispositivo.

Los electrodos de alta conductividad permiten la inyección eficiente de corrientes de RF en los dispositivos de película delgada.

Esta eficiencia es un requisito previo para la detección de alta sensibilidad de torques orbitales, que es el objetivo final de la medición ST-FMR.

Consideraciones Críticas del Proceso

Equilibrio entre Conductividad y Removilidad

Una compensación clave en esta interacción implica el grosor y la cobertura del metal pulverizado.

Debes depositar suficiente Ta/Au para garantizar una alta conductividad para las señales de RF.

Sin embargo, si la capa pulverizada es demasiado continua o gruesa, el proceso de levantamiento puede no eliminar limpiamente el metal en exceso, lo que resulta en cortocircuitos o defectos geométricos.

Selección de Materiales

La elección de Ta/Au es estratégica para esta interacción específica.

El oro proporciona la conductividad necesaria para la guía de onda, mientras que el tantalio actúa típicamente como una capa de adhesión.

Esta pila debe resistir el entorno químico del disolvente de levantamiento sin degradarse.

Tomando la Decisión Correcta para tu Objetivo

Para optimizar la fabricación de tu dispositivo ST-FMR, alinea los parámetros de tu proceso con tus necesidades de medición específicas:

- Si tu enfoque principal es la Integridad de la Señal: Prioriza los parámetros de pulverización catódica para maximizar la densidad y pureza de la capa de Ta/Au para obtener la mayor conductividad posible.

- Si tu enfoque principal es el Rendimiento del Dispositivo: Concéntrate en el perfil de fotolitografía para asegurar que el proceso de levantamiento pueda eliminar limpiamente todo el metal en exceso sin residuos.

La integración exitosa de la pulverización catódica y el levantamiento es el paso fundamental que transforma las materias primas en sensores funcionales capaces de detectar torques orbitales precisos.

Tabla Resumen:

| Fase del Proceso | Acción | Material/Herramienta Utilizada | Objetivo |

|---|---|---|---|

| Deposición | Pulverización de capas de Ta/Au | Sistema de Pulverización Catódica | Crear vías conductoras sobre fotolitografía |

| Patronaje | Levantamiento basado en disolvente | Disolventes Químicos | Eliminar el exceso de metal y la fotorresistencia sacrificial |

| Aplicación | Inyección de Corriente de RF | Guías de Onda Coplanares | Detección de alta sensibilidad de torques orbitales |

Mejora la Fabricación de tus Microdispositivos con KINTEK

Las mediciones precisas de ST-FMR requieren la máxima pureza de película y control de deposición. En KINTEK, entendemos el equilibrio crítico entre conductividad y resolución de patrones. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de alto rendimiento que incluyen Pulverización Catódica, CVD y Hornos de Alta Temperatura de Laboratorio (Mufla, Tubo, Rotatorio y Vacío), todos totalmente personalizables para satisfacer tus necesidades de investigación únicas.

¿Listo para optimizar tus rendimientos de deposición de película delgada y levantamiento?

Contacta a KINTEK Hoy Mismo para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué características se pueden ajustar en los hornos de laboratorio según los requisitos de la aplicación? Optimice el procesamiento térmico de su laboratorio.

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para ZIF67/MXeno? Proteja la integridad de su compuesto

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Cómo facilitan los entornos de reacción de alta presión la síntesis solvotérmica de Ag2Se? Control preciso de la fase

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Por qué debe realizarse el llenado del medio de trabajo en una tubería de calor de sodio dentro de una caja de guantes protectora?

- ¿En qué se diferencian un evaporador rotatorio y un horno de secado a temperatura constante? Optimización de la preparación de muestras húmicas

- ¿Por qué es necesario un autoclave de acero inoxidable con revestimiento de teflón para BiVO4? Garantice la pureza y el alto rendimiento