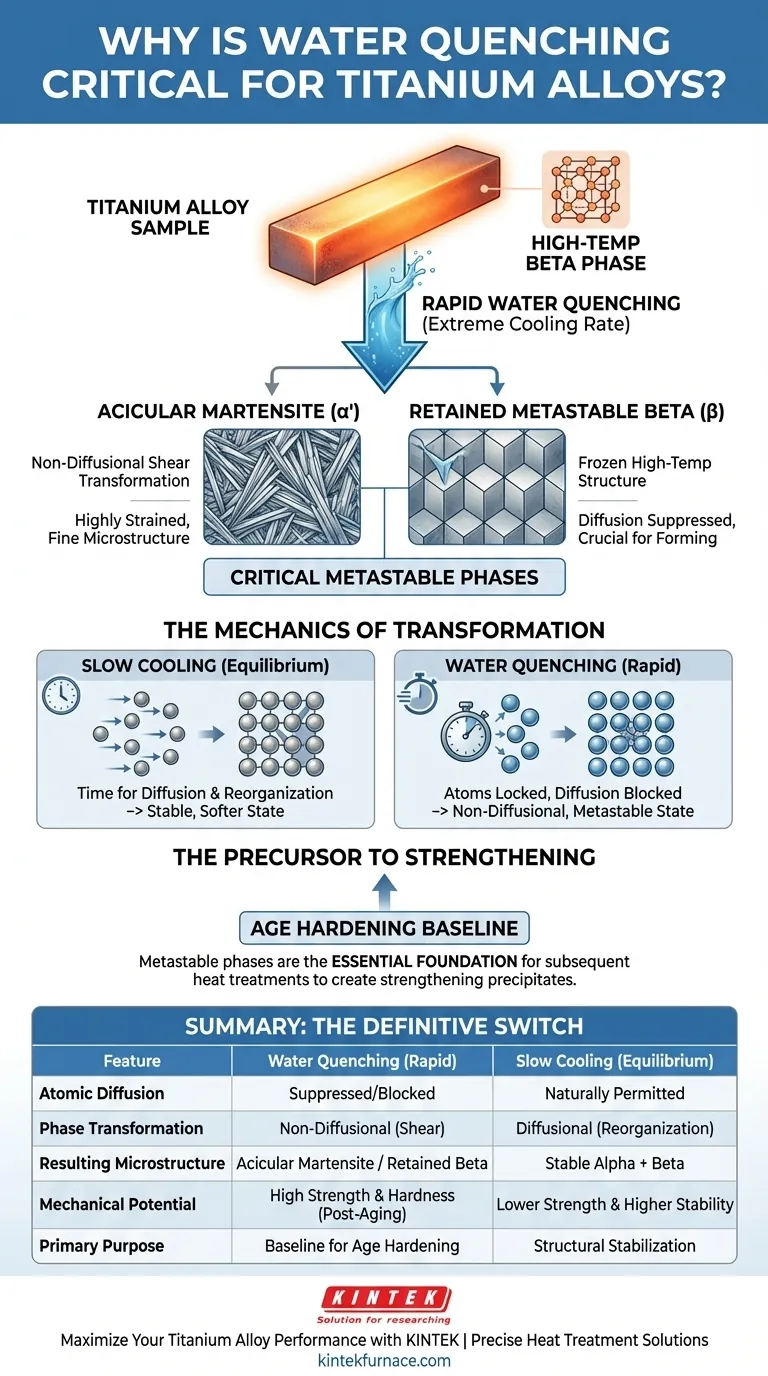

El temple al agua es el mecanismo térmico definitivo necesario para bloquear las aleaciones de titanio en estados de alto rendimiento y fuera de equilibrio. Al proporcionar una velocidad de enfriamiento extremadamente alta, evita físicamente que la estructura de fase beta de alta temperatura de la aleación se transforme naturalmente en un estado de equilibrio estable y más blando. Este choque térmico fuerza una transformación no difusional, que es la única vía para crear las microestructuras específicas necesarias para el endurecimiento avanzado.

Al suprimir la difusión atómica mediante un enfriamiento rápido, el temple al agua crea una condición "metaestable" crítica. Genera martensita acicular o fases beta retenidas, proporcionando la base estructural esencial requerida para el posterior endurecimiento por envejecimiento.

La Mecánica de la Transformación de Fases

Supresión de la Difusión

Las aleaciones de titanio buscan naturalmente un estado estable y de equilibrio a medida que se enfrían. Este proceso natural requiere tiempo para que los átomos se difundan y se reorganicen.

El temple al agua interrumpe este proceso al reducir drásticamente y de inmediato la temperatura. Esta velocidad niega a los átomos el tiempo necesario para moverse, bloqueando efectivamente la estructura de alta temperatura o forzándola a colapsar en una nueva forma sin difusión.

Forzando Cambios No Difucionales

Debido a que la difusión está bloqueada, la aleación sufre una transformación de fase no difusional.

En lugar de una reorganización lenta, la red cristalina se cizalla o se desplaza instantáneamente. Este es el método principal para generar fases específicas de alta resistencia que no pueden existir en condiciones de enfriamiento lento.

Las Microestructuras Críticas Creadas

Formación de Martensita Acicular

El resultado más significativo del temple al agua en muchas aleaciones de titanio es la formación de alfa prima ($\alpha'$).

Esta es una fase de martensita acicular (en forma de aguja). Crea una microestructura fina y altamente tensionada que contribuye significativamente a la dureza potencial del material.

Retención de Beta Metaestable

En ciertas composiciones de aleación, el temple es lo suficientemente rápido como para "congelar" completamente la fase beta de alta temperatura.

Esto da como resultado una fase beta metaestable retenida a temperatura ambiente. La preservación de esta fase es a menudo crucial para las aleaciones que requieren capacidades de conformado específicas o respuestas de envejecimiento distintas más adelante en la fabricación.

Comprender las Compensaciones del Proceso

La Necesidad de la Metaestabilidad

El término "metaestable" implica un estado que es técnicamente inestable pero efectivamente congelado en el tiempo.

Si bien un estado de equilibrio (logrado mediante enfriamiento lento) es más naturalmente estable, generalmente carece de las propiedades mecánicas requeridas para la ingeniería de alto rendimiento. Se acepta la "inestabilidad" de la fase metaestable porque es la única ruta hacia una resistencia superior.

El Precursor del Endurecimiento

Es vital comprender que la estructura templada rara vez es el paso final.

Las fases de martensita o beta retenida sirven como la base necesaria para el endurecimiento por envejecimiento. Sin el temple al agua inicial para crear estas fases específicas, los tratamientos térmicos posteriores no lograrían producir los precipitados de endurecimiento deseados.

Tomando la Decisión Correcta para su Objetivo

Para optimizar las propiedades mecánicas de las aleaciones de titanio, debe alinear su estrategia de enfriamiento con sus requisitos de endurecimiento.

- Si su enfoque principal es la Resistencia Máxima: Debe utilizar el temple al agua para convertir la fase beta en martensita acicular, preparando el escenario para un endurecimiento por envejecimiento eficaz.

- Si su enfoque principal es el Endurecimiento por Envejecimiento: Debe priorizar una velocidad de enfriamiento lo suficientemente rápida como para prevenir el equilibrio, asegurando la retención de fases metaestables que responden al envejecimiento.

En última instancia, el temple al agua no es solo un método de enfriamiento; es el interruptor fundamental que activa el potencial de la aleación para aplicaciones de alta resistencia.

Tabla Resumen:

| Característica | Temple al Agua (Rápido) | Enfriamiento Lento (Equilibrio) |

|---|---|---|

| Difusión Atómica | Suprimida/Bloqueada | Permitida Naturalmente |

| Transformación de Fases | No Difusional (Cizalla) | Difusional (Reorganización) |

| Microestructura Resultante | Martensita Acicular ($\alpha'$) / Beta Retenida | Fases Alfa + Beta Estables |

| Potencial Mecánico | Alta Resistencia y Dureza (Post-Envejecimiento) | Menor Resistencia y Mayor Estabilidad |

| Propósito Principal | Base para Endurecimiento por Envejecimiento | Estabilización Estructural |

Maximice el Rendimiento de su Aleación de Titanio con KINTEK

El tratamiento térmico de precisión es la base de la excelencia de los materiales. En KINTEK, entendemos que lograr la fase metaestable perfecta requiere un control térmico absoluto. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de laboratorio y de hornos de alta temperatura.

¿Listo para mejorar su investigación y producción metalúrgica? Contáctenos hoy para descubrir cómo nuestras soluciones avanzadas de hornos pueden proporcionar las velocidades de enfriamiento precisas y la estabilidad de temperatura que sus aplicaciones de alta resistencia demandan.

Guía Visual

Referencias

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de recocido continuo? Optimizar la normalización y el rendimiento del acero al silicio

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de la suspensión de electrodos LNMO? Eliminación maestra del disolvente

- ¿Cuál es el propósito principal de un horno de secado por explosión industrial para Si/HC-X? Optimizar el pretratamiento del material de biomasa

- ¿Por qué es obligatorio el uso de un horno de vacío para secar los precursores de MXeno Ti3C2Tx? Proteja sus materiales avanzados 2D

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones

- ¿Cuál es el propósito de introducir una capa intermedia de hierro puro entre la capa de titanio y la capa de acero? Mejora de la integridad de la unión

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Qué horno se utiliza para la sinterización? Encuentre la solución de alta temperatura adecuada para sus materiales