La introducción de una capa intermedia de hierro puro sirve como una barrera de difusión crítica diseñada para prevenir el fallo estructural de la unión entre titanio y acero. Al separar físicamente estos dos materiales, la capa de hierro obstruye la migración de carbono y limita la interacción de hierro y titanio, deteniendo así la formación de fases quebradizas que conducen a la fisuración.

Conclusión principal La unión directa entre titanio y acero a menudo falla porque la difusión atómica crea una interfaz quebradiza. La capa intermedia de hierro puro resuelve esto bloqueando el flujo de carbono y suprimiendo la formación de compuestos peligrosos como el carburo de titanio (TiC) y el hierro-titanio (FeTi), asegurando que la placa compuesta conserve su integridad mecánica y ductilidad.

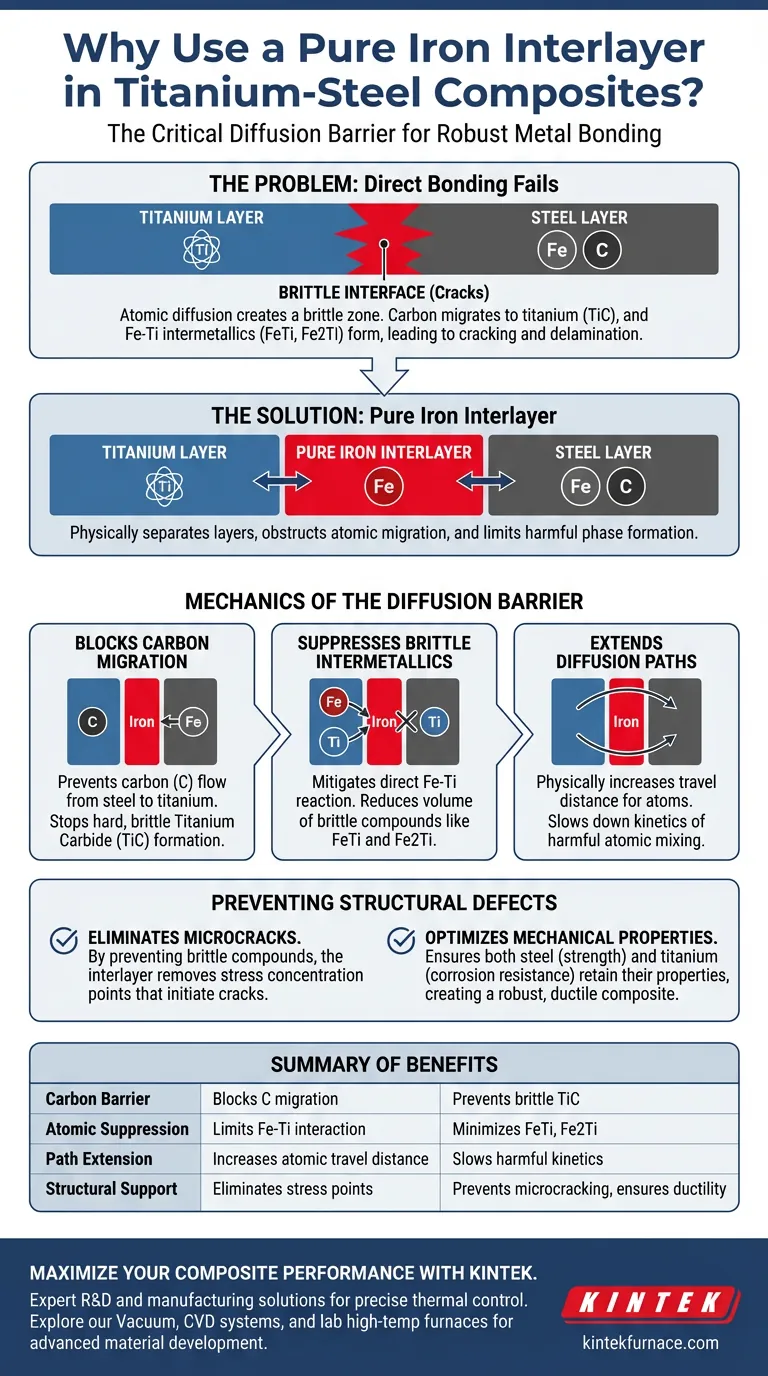

La Mecánica de la Barrera de Difusión

Bloqueo de la Migración de Carbono

La función principal de la capa de hierro puro es obstruir la difusión de carbono desde el lado del acero hacia el lado del titanio.

El titanio tiene una fuerte afinidad química por el carbono y, sin una barrera, extrae carbono del acero.

Esta migración debe detenerse porque conduce a la formación de Carburo de Titanio (TiC), una fase cerámica dura y quebradiza que debilita la unión.

Supresión de Compuestos Intermetálicos Quebradizos

Más allá del carbono, la capa intermedia mitiga la reacción directa entre los átomos de hierro y titanio.

Cuando estos elementos se mezclan libremente a altas temperaturas, forman compuestos intermetálicos quebradizos, específicamente hierro-titanio (FeTi) y dititanio de hierro (Fe2Ti).

Al reducir el volumen de estos compuestos, la capa intermedia evita que la interfaz se vuelva vítrea y propensa a romperse bajo tensión.

Extensión de las Rutas de Difusión

La presencia de la capa intermedia extiende físicamente la distancia que los átomos de hierro, titanio y carbono deben recorrer para interactuar.

Esta "extensión de las rutas de difusión" ralentiza efectivamente la cinética de la mezcla atómica.

El resultado es una interfaz más estable donde las reacciones dañinas se retrasan o minimizan significativamente.

Prevención de Defectos Estructurales

Eliminación de Microfisuras

Los compuestos quebradizos (TiC, FeTi) crean puntos localizados de alta dureza y baja ductilidad dentro del metal.

Estos puntos actúan como concentradores de tensión, que son los sitios de iniciación de microfisuras.

Al prevenir la formación de estos compuestos, la capa intermedia de hierro puro detiene la formación de estas microfisuras, preservando la continuidad estructural de la placa revestida.

Optimización de las Propiedades Mecánicas

El objetivo final del uso de la capa intermedia es mantener las propiedades deseables de ambos metales base.

Asegura que el acero conserve su resistencia y el titanio conserve su resistencia a la corrosión, sin que la unión entre ellos se convierta en el eslabón débil.

Esto da como resultado una placa compuesta que puede soportar estrés térmico y mecánico sin delaminarse.

Comprensión de las Compensaciones

Requisitos de Pureza del Material

Para que esta técnica funcione, la capa intermedia de hierro debe ser químicamente "pura".

Si la capa intermedia de hierro contiene cantidades significativas de carbono o impurezas, no actuará como barrera y puede contribuir al mismo fragilidad que se pretende solucionar.

El abastecimiento de hierro de alta pureza añade una restricción de material específica a la cadena de suministro.

Complejidad de Fabricación

La introducción de una tercera capa cambia el proceso de fabricación de un compuesto de dos capas a uno de tres capas.

Esto requiere un control preciso sobre el grosor y la colocación de la capa intermedia durante el proceso de laminación o revestimiento.

Cualquier inconsistencia en el grosor de la capa de hierro podría crear puntos débiles donde la difusión aún puede ocurrir.

Tomando la Decisión Correcta para Su Proyecto

La decisión de utilizar una capa intermedia está impulsada por la necesidad de fiabilidad sobre la simplicidad.

- Si su enfoque principal es la integridad de la unión: Utilice una capa intermedia de hierro puro para eliminar el riesgo de delaminación causada por fases intermetálicas quebradizas.

- Si su enfoque principal es la longevidad mecánica: Confíe en la capa intermedia para prevenir la concentración de tensión y la microfisuración bajo carga.

Al controlar la química en la interfaz, la capa intermedia de hierro puro transforma una mezcla frágil de metales en un compuesto robusto y de alto rendimiento.

Tabla Resumen:

| Función | Mecanismo | Beneficio |

|---|---|---|

| Barrera de Carbono | Bloquea la migración de carbono del acero al titanio | Previene la formación de Carburo de Titanio (TiC) quebradizo |

| Supresión Atómica | Limita la interacción directa entre átomos de Fe y Ti | Minimiza compuestos intermetálicos quebradizos como FeTi y Fe2Ti |

| Extensión de Ruta | Aumenta la distancia física para el viaje atómico | Ralentiza la cinética de reacción dañina en la interfaz |

| Soporte Estructural | Elimina puntos de concentración de tensión | Previene microfisuras y asegura la ductilidad mecánica |

Maximice el Rendimiento de Su Compuesto con KINTEK

Asegure que sus materiales avanzados resistan los entornos más exigentes. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, sistemas CVD y hornos de alta temperatura de laboratorio de última generación diseñados para proporcionar el control térmico preciso necesario para el revestimiento de metales de alta calidad e investigación de materiales.

Ya sea que esté desarrollando compuestos de titanio-acero o aleaciones especializadas, nuestros sistemas personalizables están diseñados para satisfacer sus necesidades únicas de laboratorio y producción.

¿Listo para mejorar la integridad de su material? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Cuál es la importancia de los 1200 °C en la síntesis de ZrO2:Ti? Desbloquea la Pureza de Fase en Cerámicas de Alto Rendimiento

- ¿Por qué se utiliza el gas SF6 como inhibidor principal en AS-ALD sobre ZrO2? Domina la estrategia de pasivación basada en defectos

- ¿Por qué el acero rápido de alto vanadio debe someterse a ciclos de revenido múltiples? Clave para desbloquear la dureza secundaria

- ¿Cómo contribuye un horno de secado al vacío a la estabilidad de los electrodos de baterías de litio-selenio? Garantiza la pureza y el rendimiento

- ¿Cuál es la función principal de un horno eléctrico de alta temperatura durante el tratamiento de solución? Lograr la homogeneidad de la aleación

- ¿Cómo facilitan las mallas computacionales estructuradas la simulación de límites geométricos complejos? Diseño Maestro de Hornos