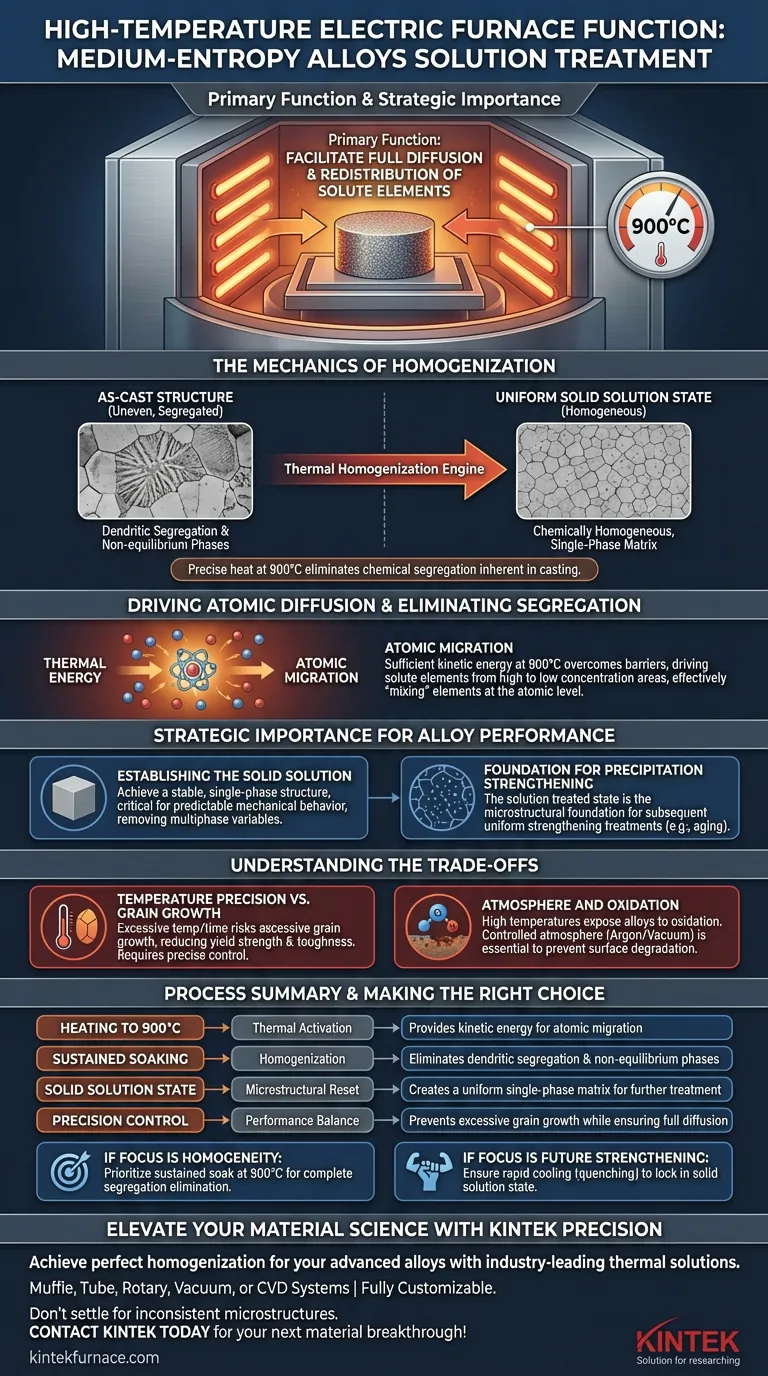

La función principal de un horno eléctrico de alta temperatura durante el tratamiento de solución de aleaciones de entropía media es facilitar la difusión completa y la redistribución de los elementos de soluto. Al calentar la aleación a una temperatura específica, típicamente 900°C, y mantenerla durante un período determinado, el horno convierte la estructura heterogénea colada en bruto en un estado de solución sólida uniforme.

Conclusión Clave El horno actúa como un motor de homogeneización térmica, utilizando calor preciso para eliminar la segregación química inherente a la fundición. Este proceso crea una base microestructural uniforme, que es el requisito previo absoluto para cualquier tratamiento posterior de endurecimiento o fortalecimiento.

La Mecánica de la Homogeneización

Impulso a la Difusión Atómica

El horno proporciona la energía térmica necesaria para movilizar los átomos dentro de la estructura reticular de la aleación. A 900°C, la energía cinética es suficiente para superar las barreras energéticas que normalmente mantienen los átomos en su lugar.

Esta entrada térmica impulsa a los elementos de soluto a migrar de áreas de alta concentración a áreas de baja concentración. Es el mecanismo físico que efectivamente "mezcla" los elementos metálicos a nivel atómico.

Eliminación de la Segregación Composicional

Durante el proceso inicial de fundición, las aleaciones a menudo desarrollan segregación dendrítica, donde la composición química varía significativamente entre el centro de un grano y su borde. El horno eléctrico sirve para borrar estas inconsistencias.

Al mantener una temperatura constante durante un período prolongado (por ejemplo, una hora), el horno asegura que las fases no equillibradas se disuelvan. Esto da como resultado un material químicamente homogéneo donde cada sección de la aleación posee la misma composición elemental.

Importancia Estratégica para el Rendimiento de la Aleación

Establecimiento de la Solución Sólida

El objetivo inmediato de este ciclo térmico es lograr un estado de solución sólida uniforme. Esto significa que los elementos de aleación se disuelven completamente en la fase de matriz, de manera similar a como el azúcar se disuelve completamente en agua caliente.

Una estructura monofásica estable es fundamental para predecir cómo se comportará mecánicamente el material. Elimina las variables causadas por estructuras multifásicas que pueden interferir con el comportamiento de oxidación o la ductilidad.

La Base para el Fortalecimiento por Precipitación

Si bien el tratamiento de solución homogeneiza la aleación, su valor final radica en lo que viene después: el fortalecimiento por precipitación. La referencia principal identifica el estado tratado en solución como la "base microestructural" para este proceso.

Si los elementos no se distribuyen uniformemente primero, los tratamientos posteriores para aumentar la dureza (como el envejecimiento a 500°C) darán como resultado una resistencia desigual y posibles puntos de falla. El tratamiento de solución asegura que las futuras fases de fortalecimiento precipiten uniformemente en todo el material.

Comprensión de los Compromisos

Precisión de Temperatura vs. Crecimiento del Grano

Si bien las altas temperaturas facilitan la difusión, existe un límite superior estricto. Si la temperatura excede la ventana óptima o el tiempo de mantenimiento es demasiado prolongado, la aleación corre el riesgo de un crecimiento excesivo del grano.

Los granos grandes pueden reducir la resistencia a la fluencia y la tenacidad del material. Por lo tanto, el horno debe ofrecer un control preciso para equilibrar la difusión completa con la degradación de las propiedades mecánicas.

Atmósfera y Oxidación

El tratamiento a alta temperatura expone la aleación al riesgo de oxidación superficial, particularmente para aleaciones que contienen elementos activos como titanio o aluminio.

Si bien el horno proporciona el calor, a menudo debe combinarse con una atmósfera controlada (como argón o vacío). Sin esta protección, los beneficios de la homogeneización pueden verse anulados por la degradación superficial o la pérdida de elementos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad del tratamiento de solución para aleaciones de entropía media, alinee sus parámetros de proceso con sus objetivos materiales específicos.

- Si su enfoque principal es la Homogeneidad: Priorice un remojo estable y sostenido a 900°C para asegurar la eliminación completa de la segregación dendrítica del proceso de fundición.

- Si su enfoque principal es el Fortalecimiento Futuro: Asegure una velocidad de enfriamiento rápida después del remojo en el horno (temple) para fijar el estado de solución sólida antes de que comiencen los tratamientos de precipitación.

El horno eléctrico no es solo un elemento calefactor; es la herramienta que reinicia la historia del material para garantizar resultados consistentes y de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Función Principal | Mecanismo Técnico |

|---|---|---|

| Calentamiento a 900°C | Activación Térmica | Proporciona energía cinética para la migración atómica |

| Remojo Sostenido | Homogeneización | Elimina la segregación dendrítica y las fases no equillibradas |

| Estado de Solución Sólida | Restablecimiento Microestructural | Crea una matriz monofásica uniforme para tratamientos posteriores |

| Control de Precisión | Equilibrio de Rendimiento | Previene el crecimiento excesivo del grano mientras asegura la difusión completa |

Mejore su Ciencia de Materiales con la Precisión KINTEK

¿Listo para lograr una homogeneización perfecta para sus aleaciones avanzadas? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son completamente personalizables para satisfacer sus necesidades únicas de procesamiento de aleaciones de entropía media.

No se conforme con microestructuras inconsistentes. ¡Contacte a KINTEK hoy mismo para descubrir cómo nuestra tecnología de calentamiento de precisión puede servir como base para su próximo avance en materiales!

Guía Visual

Referencias

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Por qué se añade un exceso de carbonato de litio para LiScO2:Cr3+? Optimice su síntesis de fósforos a alta temperatura

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad

- ¿Por qué usar una prensa hidráulica para la briquetación de szaibelyita? Mejora la eficiencia de la reducción al vacío y el rendimiento

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Cómo mejoran los objetivos de h-BN las relaciones de conmutación de los memristores? Maximice las ventanas lógicas con precursores de alta pureza

- ¿Por qué es crítico el control de temperatura de alta precisión de la base calefactora durante la pirólisis por pulverización de FTO? Maximizar la calidad de la película