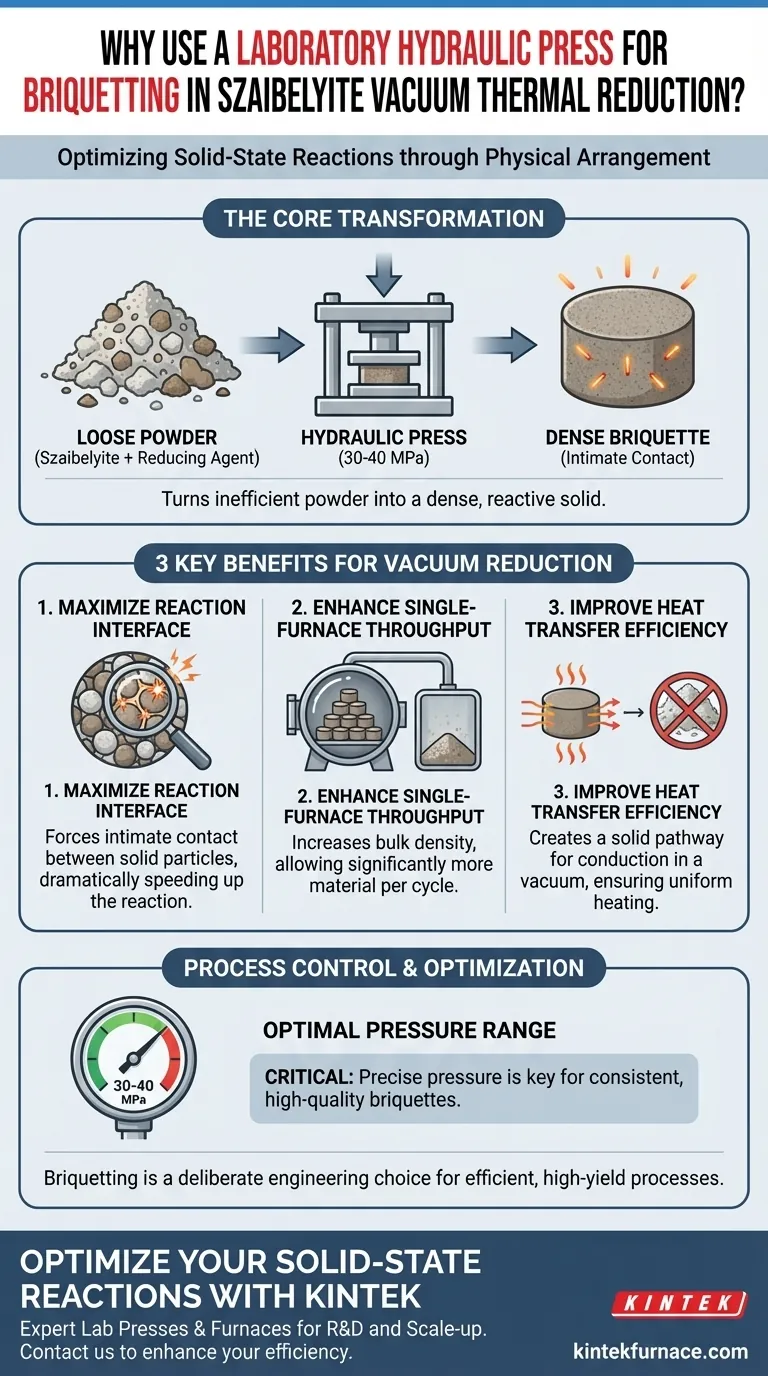

En resumen, se utiliza una prensa hidráulica de laboratorio para compactar los polvos mezclados en briquetas densas, un paso crítico que mejora directamente la velocidad, la eficiencia y el rendimiento general de la reacción. Este proceso fuerza físicamente a las partículas reaccionantes a estar en contacto cercano, aumenta la cantidad de material que se puede procesar a la vez y mejora la forma en que el calor se mueve a través de la mezcla en el horno de vacío.

El principio fundamental es este: en una reacción al vacío en estado sólido, el éxito depende de optimizar la disposición física de los reactivos. La briquetación con una prensa hidráulica es la herramienta mecánica utilizada para crear este estado físico óptimo, transformando un polvo suelto e ineficiente en un sólido denso y altamente reactivo.

El Papel Crítico de la Briquetación en la Reducción al Vacío

En la reducción térmica al vacío de szaibelyita para producir magnesio, la reacción ocurre entre partículas sólidas. A diferencia de las reacciones en líquidos o gases donde las moléculas pueden moverse libremente, las reacciones en estado sólido dependen completamente del área superficial donde las partículas se tocan. Una prensa hidráulica remodela fundamentalmente este entorno físico.

Maximizando la Interfaz de Reacción

La función principal de la prensa es asegurar contacto íntimo entre el mineral de szaibelyita y el agente reductor, como el polvo de silicio.

Al aplicar una presión significativa (por ejemplo, 30-40 MPa), la prensa elimina los vacíos y fuerza a estas partículas sólidas unas contra otras. Esto maximiza drásticamente la interfaz de reacción, o el área total de la superficie donde la reducción química puede ocurrir realmente.

Sin este contacto forzado, la reacción sería increíblemente lenta e incompleta, ya que solo una pequeña fracción de las partículas reactivas estaría en contacto.

Mejorando el Rendimiento de un Solo Horno

Una función secundaria, pero económicamente vital, es aumentar la densidad aparente del material. El polvo suelto contiene una gran cantidad de espacio vacío.

Al compactar el polvo en una briqueta densa, se puede cargar una masa mucho mayor de material en el horno para un solo ciclo. Esto mejora directamente el rendimiento de un solo horno, haciendo que todo el proceso sea más productivo y rentable.

Mejorando la Eficiencia de Transferencia de Calor

El vacío es un excelente aislante, lo que significa que el calor no viaja fácilmente. La transferencia de calor por convección (movimiento de gas caliente) se elimina.

Por lo tanto, el proceso depende de la conducción: el calor se mueve directamente de partícula a partícula. Una briqueta densa y compactada proporciona una vía mucho mejor para la conducción del calor que un polvo suelto con muchas bolsas de aire.

Esta mejora en la transferencia de calor asegura que toda la masa de material alcance la temperatura de reacción requerida de manera uniforme, lo que lleva a una reducción más eficiente y completa del magnesio.

Comprendiendo las Restricciones del Proceso

Si bien es esencial, el paso de briquetación no está exento de parámetros críticos. El objetivo es lograr una densidad óptima sin introducir otros problemas.

La Importancia de la Presión Correcta

La presión aplicada por la prensa hidráulica debe controlarse cuidadosamente. El rango especificado de 30-40 MPa es el resultado de la optimización del proceso.

Si la presión es demasiado baja, las briquetas carecerán de la densidad suficiente. Esto resulta en un mal contacto entre partículas, una transferencia de calor ineficiente y un menor rendimiento.

Si la presión es demasiado alta, puede no proporcionar beneficios adicionales y podría dañar el equipo o crear briquetas que sean demasiado poco porosas para que el vapor de magnesio escape eficazmente.

El Desafío de la Uniformidad

Lograr una uniformidad perfecta en cada briqueta es un desafío práctico. Cualquier variación en la densidad o composición de una briqueta a otra puede llevar a un calentamiento y tasas de reacción no uniformes dentro del horno.

Esto puede resultar en un rendimiento general más bajo y resultados menos predecibles, lo que resalta la importancia de una prensa bien mantenida y un procedimiento de mezcla consistente.

Tomando la Decisión Correcta para su Objetivo

Controlar la forma física de sus reactivos es tan crucial como controlar las condiciones químicas. Cómo aborda la briquetación depende de su objetivo principal.

- Si su enfoque principal es maximizar la velocidad y el rendimiento de la reacción: Asegúrese de que la prensa alcance la presión objetivo para garantizar el contacto íntimo entre la szaibelyita y el agente reductor.

- Si su enfoque principal es mejorar la viabilidad económica: Concéntrese en cómo la briquetación aumenta la densidad aparente, ya que esto se traduce directamente en un mayor rendimiento del horno y menores costos operativos por unidad de magnesio producido.

- Si su enfoque principal es garantizar la consistencia del proceso: Priorice la densidad uniforme de las briquetas, ya que esto es clave para lograr la transferencia de calor uniforme requerida para una reacción predecible y completa en un entorno de vacío.

En última instancia, el uso de una prensa hidráulica es una elección de ingeniería deliberada para superar las limitaciones físicas inherentes de una reacción en estado sólido en vacío.

Tabla Resumen:

| Función de Briquetación | Beneficio Clave para la Reducción al Vacío |

|---|---|

| Maximiza la Interfaz de Reacción | Fuerza las partículas de szaibelyita y agente reductor a un contacto íntimo, acelerando drásticamente la reacción en estado sólido. |

| Aumenta la Densidad Aparente | Permite procesar más material por ciclo de horno, mejorando el rendimiento y la rentabilidad. |

| Mejora la Transferencia de Calor | Crea una vía sólida para la conducción del calor en el vacío, asegurando una temperatura uniforme y una reacción completa. |

| Optimiza el Control del Proceso | Aplicar la presión correcta (por ejemplo, 30-40 MPa) es fundamental para crear briquetas consistentes y de alta calidad. |

¿Listo para Optimizar sus Reacciones en Estado Sólido?

La briquetación es un paso crítico para lograr procesos térmicos al vacío eficientes y de alto rendimiento. El equipo de laboratorio adecuado es esencial para el éxito.

La experiencia de KINTEK puede ayudarle a:

- Acelerar la I+D con prensas de laboratorio fiables que garantizan una densidad y consistencia perfectas de las briquetas.

- Escalar su Proceso con hornos y prensas robustos diseñados para producción de alto rendimiento.

- Resolver Desafíos de Materiales personalizando equipos para su mezcla de materiales específica y objetivos de reacción.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de laboratorio de alta temperatura Muffle, Tube, Rotary, Vacuum, CVD y otros, todos personalizables para necesidades únicas.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su eficiencia y rendimiento de reducción al vacío.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga