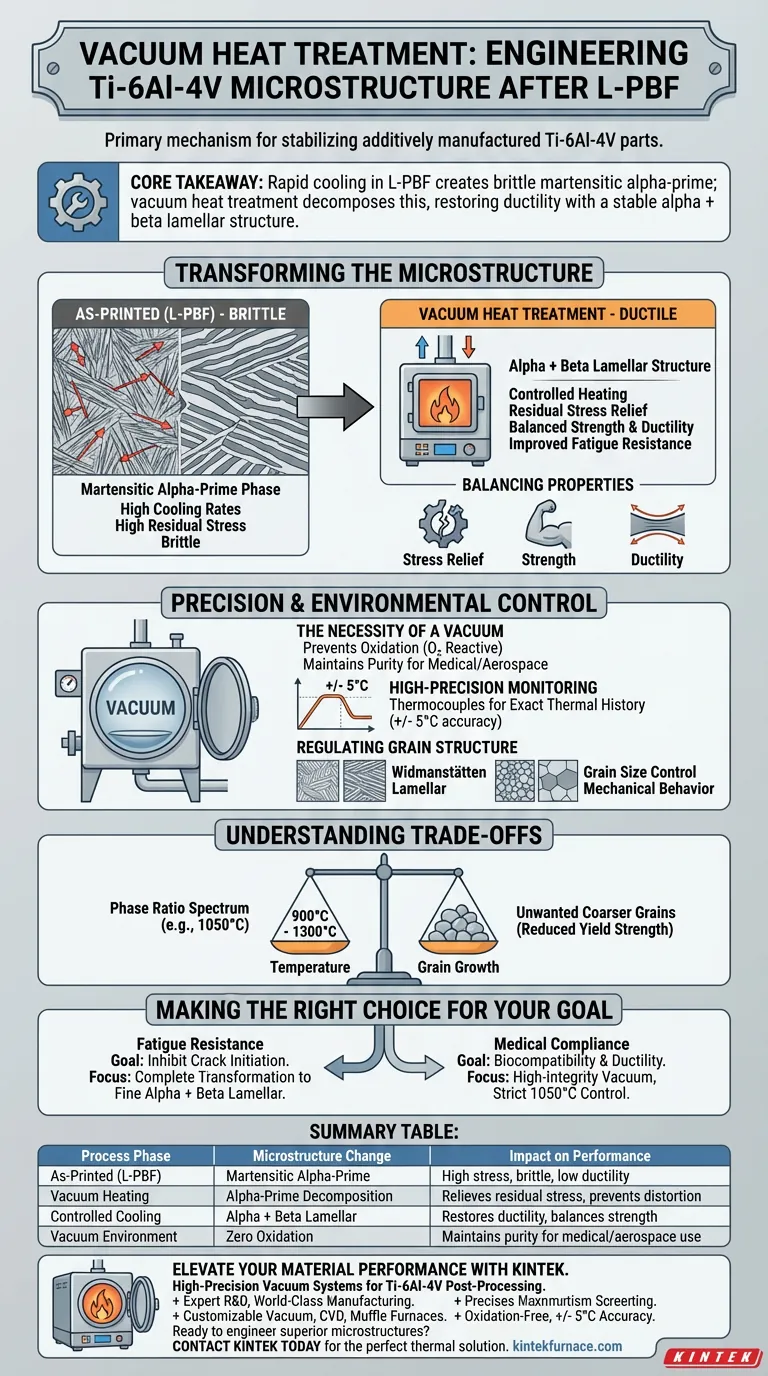

Un horno de tratamiento térmico al vacío es el mecanismo principal para estabilizar la microestructura de las piezas de Ti-6Al-4V fabricadas aditivamente. Funciona sometiendo el componente a ciclos de calentamiento controlados en un entorno libre de oxidación, transformando eficazmente la fase martensítica alfa-prima frágil, tal como se imprimió, en una estructura laminar dúctil y estable de alfa + beta.

Conclusión principal El rápido enfriamiento inherente a la Fusión Selectiva por Láser (L-PBF) crea piezas muy tensas y frágiles; el tratamiento térmico al vacío es esencial para descomponer esta microestructura inestable en una fase equilibrada de alfa + beta, restaurando así la ductilidad y mejorando la resistencia a la fatiga.

Transformación de la microestructura

Eliminación de la fase frágil

El proceso L-PBF implica velocidades de enfriamiento extremadamente altas, lo que naturalmente resulta en una fase martensítica alfa-prima frágil.

La función principal del horno de vacío es facilitar la descomposición de esta fase inestable. Mediante un calentamiento controlado, la microestructura se transforma en una estructura laminar de alfa + beta estable.

Alivio de tensiones residuales

La naturaleza capa por capa de la impresión 3D introduce una tensión interna significativa.

Los ciclos de tratamiento térmico eliminan eficazmente estas tensiones residuales causadas por el proceso de fabricación. Esto evita la distorsión y la falla prematura durante el servicio.

Equilibrio de las propiedades mecánicas

La optimización de la microestructura no se trata solo de eliminar la fragilidad, sino de ajustar el rendimiento.

Al ajustar las proporciones y tamaños de los componentes de fase, el proceso equilibra la resistencia y la ductilidad. Esta optimización estructural mejora específicamente la resistencia del material a la iniciación de grietas por fatiga.

Control de precisión y ambiental

La necesidad de un vacío

Las aleaciones de titanio son muy reactivas al oxígeno a temperaturas elevadas.

Un entorno de vacío es fundamental para prevenir la oxidación de la aleación de titanio durante el tratamiento. Esto garantiza que el material permanezca puro y cumpla con estándares rigurosos, como los requeridos para implantes médicos.

Regulación de la estructura granular

El perfil de temperatura específico influye directamente en la morfología granular final.

El control preciso determina la formación de estructuras específicas, como las estructuras laminares de Widmanstätten. También regula el tamaño del grano, que dicta el comportamiento mecánico final de la pieza.

Monitorización de alta precisión

Lograr la microestructura correcta requiere adherirse a una curva de temperatura estricta.

Los hornos avanzados utilizan termopares en contacto directo con el molde para lograr una precisión de hasta +/- 5 °C. Esto garantiza que la pieza se exponga al historial térmico exacto requerido para la transformación de fase deseada.

Comprensión de las compensaciones

Temperatura frente a crecimiento de grano

Si bien las altas temperaturas son necesarias para la transformación de fase, deben seleccionarse cuidadosamente (generalmente entre 900 °C y 1300 °C).

Temperaturas excesivas o exposiciones prolongadas pueden provocar un crecimiento de grano no deseado. Los granos más gruesos pueden reducir la resistencia a la fluencia, incluso cuando mejora la ductilidad.

Complejidad de las proporciones de fase

La transición de alfa-prima a alfa + beta no es binaria; es un espectro.

La temperatura precisa elegida (por ejemplo, 1.050 °C) determina directamente la proporción de fases alfa y beta. Una ligera desviación en los parámetros del proceso puede dar lugar a una proporción que no cumpla con los requisitos mecánicos específicos.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de sus piezas de Ti-6Al-4V, alinee su estrategia de tratamiento térmico con los requisitos específicos de su aplicación.

- Si su enfoque principal es la resistencia a la fatiga: Priorice un ciclo que garantice la transformación completa de la fase alfa-prima en una estructura laminar fina de alfa + beta para inhibir la iniciación de grietas.

- Si su enfoque principal es el cumplimiento médico: Asegúrese de que su horno mantenga un vacío de alta integridad para prevenir la oxidación y controle estrictamente las temperaturas (alrededor de 1.050 °C) para cumplir con los estándares de biocompatibilidad y ductilidad.

En última instancia, el horno de vacío no es solo una herramienta de alivio de tensiones, sino un instrumento de precisión para diseñar la microestructura fundamental de su material.

Tabla resumen:

| Fase del proceso | Cambio de microestructura | Impacto en el rendimiento |

|---|---|---|

| Tal como se imprimió (L-PBF) | Alfa-Prima Martensítica | Alta tensión, frágil, baja ductilidad |

| Calentamiento al vacío | Descomposición de Alfa-Prima | Alivia tensiones residuales, previene distorsiones |

| Enfriamiento controlado | Laminares de Alfa + Beta | Restaura la ductilidad, equilibra la resistencia |

| Entorno de vacío | Cero oxidación | Mantiene la pureza para uso médico/aeroespacial |

Mejore el rendimiento de su material con KINTEK

Maximice la integridad mecánica de sus componentes de titanio impresos en 3D con los sistemas de vacío de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos de vacío, CVD y mufla personalizables diseñados para satisfacer las rigurosas demandas del postprocesamiento de Ti-6Al-4V. Nuestros sistemas garantizan entornos libres de oxidación y una precisión de temperatura de +/- 5 °C, ofreciendo la transformación de fase exacta que requiere su aplicación.

¿Listo para diseñar microestructuras superiores? Contacte a KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Zongchen Li, Christian Affolter. High-Cycle Fatigue Performance of Laser Powder Bed Fusion Ti-6Al-4V Alloy with Inherent Internal Defects: A Critical Literature Review. DOI: 10.3390/met14090972

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo mejora la sinterización al vacío las tolerancias dimensionales? Logre una contracción y precisión uniformes

- ¿Por qué un horno de vacío de grado industrial es esencial para el polvo de alúmina? Desbloquee una densidad cerámica superior

- ¿Qué ventajas ofrece un horno de secado al vacío sobre el equipo de secado estándar para la recuperación de BHET? Garantizar la máxima pureza

- ¿Cómo mejora un horno de recocido al vacío el rendimiento del material? Lograr pureza y resistencia en los materiales

- ¿Cómo logra el sistema de sinterización por plasma de chispa (SPS) la sinterización rápida a baja temperatura? Optimizar cerámicas de Ti2AlN.

- ¿Cuáles son las ventajas de un horno de doble vacío para la purificación de magnesio? Maximice la pureza y la vida útil del equipo

- ¿Cuál es la función principal de un horno de destilación al vacío en el reciclaje de residuos peligrosos de magnesio? Recuperación de metal de alta pureza

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanopartículas de WS2? Optimizar la pureza y la estructura