En esencia, la sinterización al vacío mejora las tolerancias dimensionales no impidiendo la contracción, sino asegurando que la contracción que ocurre sea excepcionalmente uniforme y predecible. Al eliminar los gases atmosféricos, el proceso elimina variables clave como la oxidación y las bolsas de gas atrapado que de otro modo causarían una densificación inconsistente, lo que lleva a una pieza final que se ajusta con mayor precisión a su diseño previsto.

El beneficio principal del vacío no es la ausencia de contracción, sino la creación de un ambiente ultralimpio. Esta pureza permite que la unión a nivel atómico entre las partículas de polvo ocurra de manera consistente en toda la pieza, lo que resulta en una contracción predecible y un control dimensional superior.

El Principio Fundamental: La Sinterización se Trata de una Contracción Controlada

Para entender el papel del vacío, primero debemos tener claro el objetivo de la sinterización. El proceso está diseñado para convertir una forma de polvo compactado de forma suelta (una pieza "verde") en un objeto sólido y denso.

El Objetivo es la Densificación, No la Estasis

La sinterización utiliza el calor para fomentar que los átomos se difundan a través de los límites de las partículas de polvo individuales, fusionándolas. A medida que las partículas se unen y los espacios vacíos (poros) entre ellas se cierran, toda la pieza se contrae y se vuelve más densa. Esta contracción es un resultado necesario e intencionado de una sinterización exitosa.

El Desafío: Contracción No Uniforme

El problema en la fabricación no es que las piezas se contraigan, sino que se contraen de forma desigual. Si una sección de una pieza se densifica más que otra, el resultado es deformación, distorsión y el incumplimiento de las estrictas tolerancias dimensionales. Las principales causas de esta inconsistencia son los contaminantes atmosféricos.

Cómo el Vacío Crea Resultados Predecibles

Un horno de vacío es fundamentalmente un sistema de control. Al eliminar la atmósfera, neutraliza directamente las principales fuentes de variabilidad que afectan a los procesos de sinterización convencionales.

Mecanismo 1: Prevención de la Oxidación

En un horno de atmósfera estándar, el oxígeno reacciona con las superficies calientes de las partículas de polvo metálico, formando una capa de óxido. Esta capa actúa como una barrera física, impidiendo la difusión limpia de metal a metal requerida para una unión fuerte y uniforme. Debido a que las tasas de oxidación pueden variar según el flujo de gas y los gradientes de temperatura, la densificación resultante se vuelve impredecible. Un vacío elimina esta variable por completo, asegurando una superficie pura para la unión.

Mecanismo 2: Eliminación de Gas Atrapado

Los poros de la pieza verde se llenan inicialmente con gases atmosféricos (principalmente nitrógeno y argón). A medida que la pieza se sinteriza y los poros comienzan a encogerse, este gas atrapado se comprime. Esto crea una contrapresión interna que resiste activamente la densificación completa. Un vacío elimina el gas de los poros antes de que se cierren, eliminando esta resistencia y permitiendo que la pieza se densifique de manera más completa y uniforme.

Mecanismo 3: Promoción de la Desgasificación Efectiva

Las piezas verdes contienen aglutinantes y lubricantes utilizados durante la etapa inicial de compactación del polvo. Estos deben quemarse por completo antes de que comience la sinterización. Un entorno de vacío extrae activamente estos compuestos volátiles de la pieza a temperaturas más bajas, un proceso conocido como desgasificación. Esto asegura que no queden contaminantes residuales que interfieran con la etapa final de sinterización, evitando vacíos internos e inestabilidad dimensional.

Comprendiendo las Ventajas y Desventajas

Aunque la sinterización al vacío ofrece un control superior, no es la opción predeterminada para todas las aplicaciones. Los beneficios deben sopesarse con las limitaciones prácticas y técnicas.

Mayor Costo y Complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que los hornos atmosféricos. La necesidad de bombas de vacío, sellos y sistemas de control sofisticados aumenta el costo de capital y operativo general.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara del horno antes de que pueda comenzar el calentamiento aumenta el tiempo total del ciclo por lote, lo que podría reducir el rendimiento general en comparación con los hornos atmosféricos continuos.

Limitaciones en la Composición del Material

Un inconveniente técnico significativo es el efecto del vacío en ciertos elementos de aleación. Los metales con una alta presión de vapor, como el zinc, el manganeso o el cromo, pueden "hervir" o evaporarse de la pieza a altas temperaturas de sinterización en vacío. Esto puede alterar la química y las propiedades finales de la aleación.

Cuándo Elegir la Sinterización al Vacío

Su decisión debe estar impulsada por las demandas específicas de su componente y material.

- Si su enfoque principal es el rendimiento con materiales reactivos: Elija la sinterización al vacío para metales como el titanio, metales refractarios y ciertos aceros inoxidables que son altamente sensibles a la oxidación o nitruración.

- Si su enfoque principal es la geometría compleja: Utilice la sinterización al vacío para piezas intrincadas donde incluso una distorsión menor es inaceptable, ya que la contracción uniforme es crítica para mantener la forma.

- Si su enfoque principal es la máxima precisión y pureza: Seleccione la sinterización al vacío para aplicaciones de misión crítica en los campos médico, aeroespacial o de semiconductores, donde lograr las tolerancias más estrictas posibles y la pureza del material es primordial.

Al controlar el entorno, obtiene un control preciso sobre la pieza final.

Tabla Resumen:

| Mecanismo | Beneficio Clave |

|---|---|

| Prevención de la Oxidación | Asegura una unión metal-metal limpia para una densificación uniforme |

| Eliminación de Gas Atrapado | Elimina la contrapresión interna para una contracción completa y consistente |

| Promoción de la Desgasificación Efectiva | Previene contaminantes para dimensiones estables |

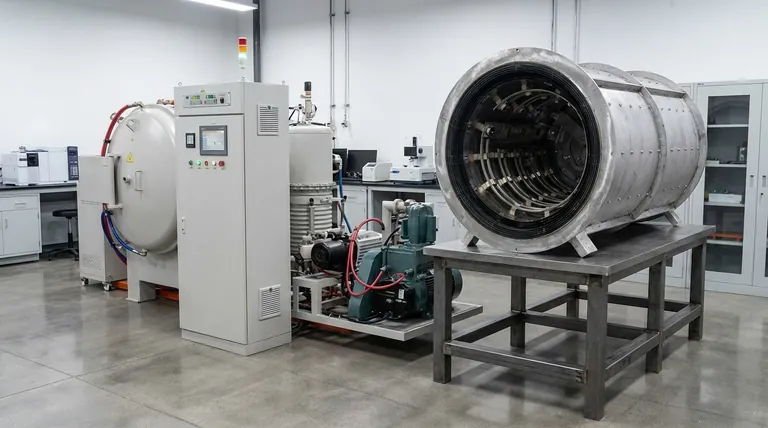

¿Necesita un control dimensional preciso para su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece soluciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar sus procesos de sinterización y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización