Se requiere estrictamente un entorno de alto vacío para el sinterizado de Ti-6Al-4V debido a la extrema reactividad química del titanio y sus elementos de aleación a altas temperaturas. Sin un alto vacío para reducir los gases residuales, la aleación actúa como un "gettering", absorbiendo rápidamente oxígeno y nitrógeno, lo que conduce a una oxidación inmediata y una grave degradación de las propiedades del material.

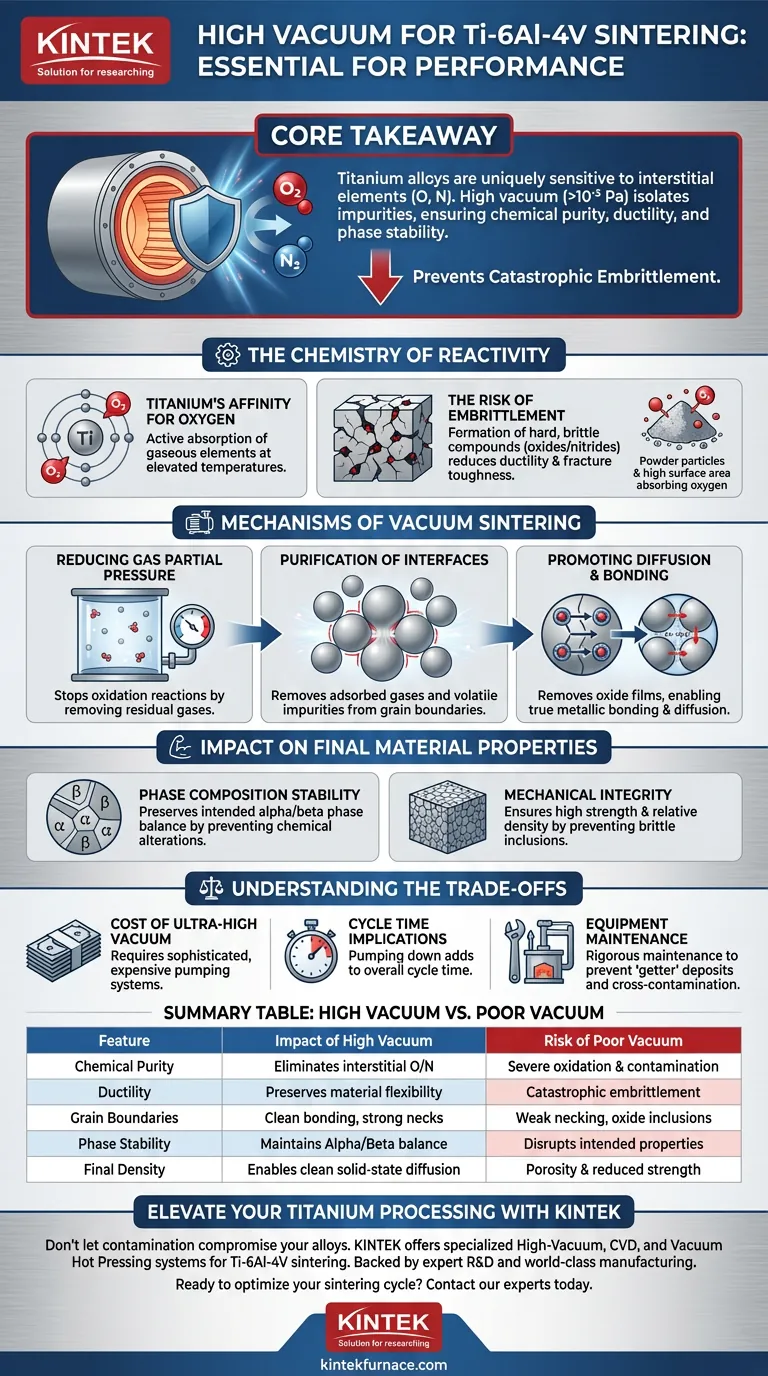

Conclusión Clave Las aleaciones de titanio son extremadamente sensibles a los elementos intersticiales; incluso cantidades traza de oxígeno o nitrógeno pueden causar fragilización catastrófica. Un entorno de alto vacío (a menudo inferior a $10^{-3}$ Pa) es el único método confiable para aislar estas impurezas, garantizando la pureza química, la ductilidad y la estabilidad de fase necesarias para una pieza sinterizada de alto rendimiento.

La Química de la Reactividad

Afinidad del Titanio por el Oxígeno

El titanio y el aluminio (un componente clave del Ti-6Al-4V) poseen una afinidad química extremadamente alta por el oxígeno. Al calentarse, no solo se recubren químicamente; absorben activamente elementos gaseosos.

El Riesgo de Fragilización

Cuando estas aleaciones absorben oxígeno y nitrógeno, se forman compuestos duros y quebradizos (óxidos y nitruros) dentro de la matriz del material. Este proceso, conocido como fragilización, reduce drásticamente la ductilidad y la tenacidad a la fractura.

Sensibilidad del Área Superficial

Esta reactividad se amplifica al trabajar con polvos. Las partículas finas de titanio tienen una gran área superficial específica, lo que las hace aún más sensibles a la oxidación que el material a granel.

Mecanismos del Sinterizado al Vacío

Reducción de la Presión Parcial de Gas

Un horno de alto vacío reduce la presión parcial de los gases residuales a niveles insignificantes (por ejemplo, $10^{-3}$ a $10^{-5}$ Pa). Esto detiene eficazmente las reacciones de oxidación antes de que puedan comenzar.

Purificación de Interfaces

Los entornos de vacío facilitan la eliminación de gases adsorbidos e impurezas volátiles de la superficie de las partículas de polvo. Al limpiar estos límites de grano, el horno previene la formación de inclusiones de óxido que de otro modo debilitarían la estructura.

Promoción de la Difusión y el Enlace

Para que ocurra el sinterizado, los átomos deben difundirse a través de los límites de las partículas para formar "cuellos". El vacío elimina las películas de óxido que actúan como barreras para esta difusión. Esto asegura un verdadero enlace metálico y reacciones efectivas en estado sólido.

Impacto en las Propiedades del Material Final

Estabilidad de la Composición de Fase

El rendimiento mecánico del Ti-6Al-4V depende de un equilibrio específico de fases alfa y beta. El alto vacío previene alteraciones químicas que interrumpirían este equilibrio, asegurando que la aleación final mantenga su estabilidad de fase prevista.

Integridad Mecánica

Al prevenir la inclusión de óxidos quebradizos, el vacío asegura que el cuerpo sinterizado retenga alta resistencia mecánica y densidad relativa. Esto es fundamental para prevenir fallas prematuras bajo tensión.

Comprender las Compensaciones

El Costo del Vacío Ultra Alto

Lograr los niveles de vacío necesarios (como $10^{-5}$ mbar o inferiores) requiere sistemas de bombeo sofisticados y costosos. Cualquier compromiso en la integridad del sellado o el rendimiento de la bomba resultará en un lote "desechado" debido a la contaminación inmediata.

Implicaciones del Tiempo de Ciclo

Crear un entorno de vacío de alta pureza lleva tiempo. El proceso de bombeo añade tiempo al ciclo general en comparación con el sinterizado con gas inerte, aunque las propiedades mecánicas superiores a menudo justifican esta compensación de eficiencia.

Mantenimiento del Equipo

Los hornos de vacío que procesan titanio requieren un mantenimiento riguroso. El efecto "gettering" del titanio puede resultar en depósitos dentro del horno, y los elementos calefactores deben mantenerse libres de fuentes de carbono u oxígeno para evitar la contaminación cruzada.

Tomando la Decisión Correcta para su Objetivo

Lograr la pieza sinterizada óptima de Ti-6Al-4V requiere alinear las capacidades de su horno con sus requisitos mecánicos específicos.

- Si su enfoque principal es la Ductilidad Máxima: Asegúrese de que su horno pueda mantener un alto vacío estable (mejor que $10^{-4}$ Pa) durante la fase de mantenimiento para minimizar la fragilización intersticial.

- Si su enfoque principal es la Alta Densidad: Considere un horno de Prensado en Caliente al Vacío, que combina alto vacío con presión mecánica (por ejemplo, 50 MPa) para forzar el contacto entre partículas y acelerar la densificación.

- Si su enfoque principal es el Control de la Microestructura: Priorice los sistemas de vacío que ofrezcan un control preciso de la temperatura junto con el aislamiento de impurezas para prevenir el crecimiento excesivo de grano mientras se purifican los límites de grano.

El nivel de vacío no es simplemente un ajuste operativo; es la variable definitoria que dicta si produce una aleación de alto rendimiento o un componente quebradizo e inutilizable.

Tabla Resumen:

| Característica | Impacto del Alto Vacío | Riesgo de Vacío Deficiente |

|---|---|---|

| Pureza Química | Elimina oxígeno/nitrógeno intersticial | Oxidación severa y contaminación por "gettering" |

| Ductilidad | Preserva la flexibilidad del material | Fragilización catastrófica y fragilidad |

| Límites de Grano | Elimina películas de óxido para un mejor enlace | Formación de cuellos débil e inclusiones de óxido |

| Estabilidad de Fase | Mantiene el equilibrio de fases Alfa/Beta | Altera las propiedades microestructurales previstas |

| Densidad Final | Permite la difusión limpia en estado sólido | Porosidad y reducción de la resistencia mecánica |

Mejore su Procesamiento de Titanio con KINTEK

No permita que la contaminación comprometa sus aleaciones de alto rendimiento. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Alto Vacío, CVD y Prensado en Caliente al Vacío diseñados específicamente para las rigurosas demandas del sinterizado de Ti-6Al-4V. Nuestros hornos de alta temperatura de laboratorio e industriales personalizables garantizan el control preciso de la atmósfera necesario para prevenir la fragilización y maximizar la densidad del material.

¿Listo para optimizar su ciclo de sinterizado? Contacte a nuestros expertos hoy mismo para encontrar la solución de vacío perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué opciones están disponibles para el sistema de horno de vacío? Personalice para precisión y rendimiento

- ¿Qué opciones comerciales se mencionan para hornos de vacío o de alta temperatura? Encuentre su solución de horno industrial ideal

- ¿Cuáles son las funciones principales de los dispositivos de vacío en el Método de Impregnación de Polímeros? Mejora el Refuerzo Estructural Profundo

- ¿Por qué usar vacío y argón en la solidificación por pulsos? Proteja sus aleaciones de aluminio y silicio de la oxidación y la contaminación

- ¿Cómo reduce la contaminación un horno de recocido al vacío? Consiga un procesamiento de metales más limpio con cero oxidación

- ¿Por qué es necesario un horno de vacío para secar los polvos de CoPc-NH2? Protege la pureza del catalizador y los sitios activos

- ¿Cuáles son los pasos clave en la operación de una cámara de vacío? Domine el proceso para un control de precisión

- ¿Para qué procesos se pueden utilizar los hornos de vacío horizontales? Descubra aplicaciones térmicas versátiles