En esencia, un horno de vacío horizontal es una herramienta altamente versátil utilizada para una serie de procesos térmicos sofisticados donde la contaminación atmosférica debe ser eliminada. Estos hornos son esenciales para aplicaciones que incluyen tratamiento térmico al vacío, sinterización, soldadura fuerte y síntesis avanzada de materiales como la deposición química de vapor (CVD). El ambiente controlado de vacío o gas inerte es clave para lograr propiedades de materiales específicas que son imposibles de obtener en un horno al aire libre.

Un horno de vacío no es simplemente un calentador; es un entorno precisamente controlado. Su función principal es permitir procesos térmicos que requieren condiciones prístinas y libres de oxígeno para mejorar, unir o crear materiales de alto rendimiento.

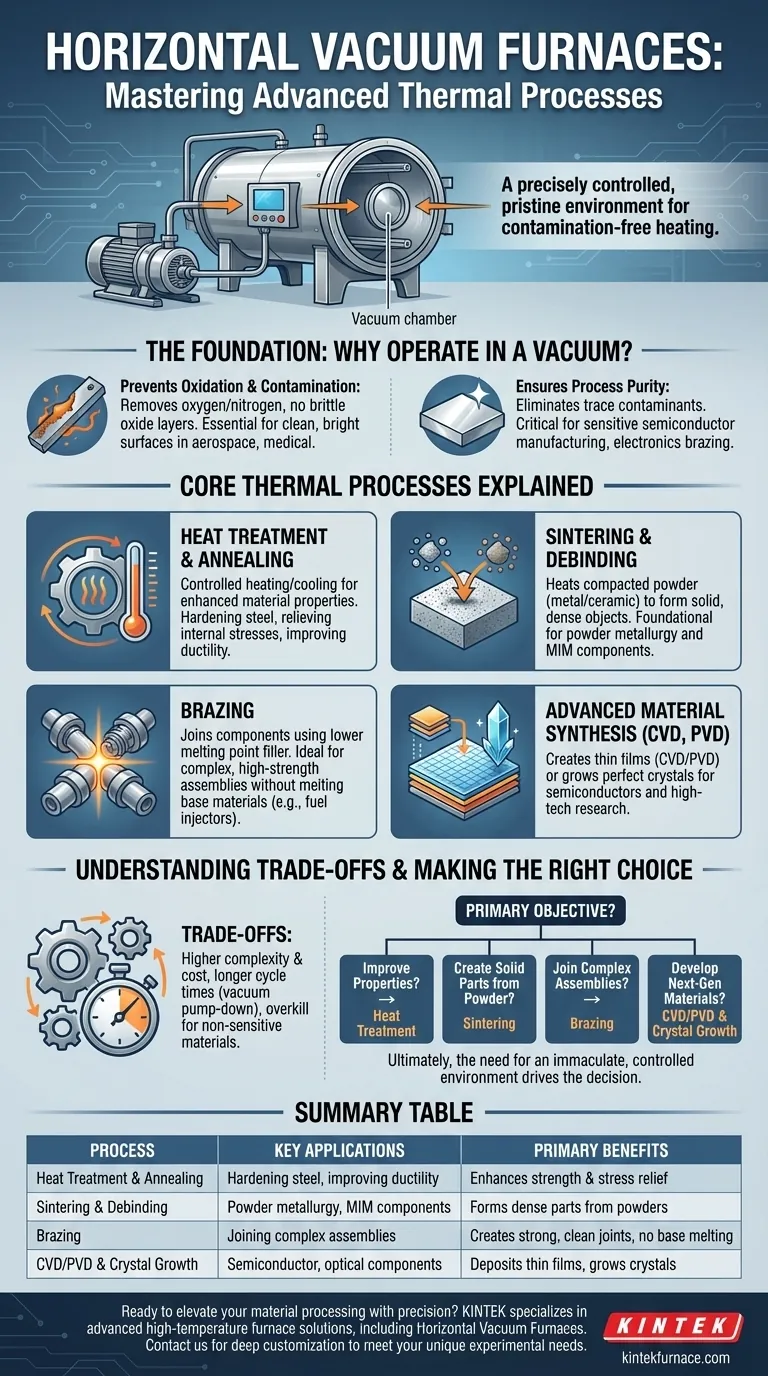

La base: ¿Por qué operar en vacío?

La característica definitoria de estos hornos es el vacío. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, cambiamos fundamentalmente el entorno en el que se calientan los materiales.

Prevención de la oxidación y la contaminación

El beneficio más crítico es la prevención de la oxidación. Cuando se calientan, la mayoría de los metales reaccionan con el oxígeno, formando una capa de óxido frágil que degrada sus propiedades mecánicas y eléctricas. Un ambiente de vacío elimina este riesgo por completo.

Esto asegura que el producto final tenga una superficie limpia y brillante y mantenga su integridad estructural prevista, lo cual es innegociable para industrias como la aeroespacial y la de dispositivos médicos.

Asegurando la pureza del proceso

Más allá de la oxidación, el vacío elimina otros contaminantes potenciales. Esta pureza es esencial para procesos sensibles donde incluso cantidades mínimas de elementos no deseados pueden arruinar el resultado, como en la fabricación de semiconductores o la soldadura fuerte de componentes electrónicos.

Procesos térmicos principales explicados

Un horno de vacío horizontal se puede configurar para ejecutar varios procesos térmicos distintos, cada uno adaptado a un objetivo de ingeniería diferente.

Tratamiento térmico y recocido

El tratamiento térmico implica un calentamiento y enfriamiento controlados para alterar las propiedades físicas y mecánicas de un material. Esto puede incluir el endurecimiento del acero para engranajes automotrices o brocas de herramientas para mejorar la resistencia al desgaste.

El recocido es un tipo específico de tratamiento térmico utilizado para ablandar materiales, aliviar tensiones internas y mejorar la ductilidad. Esto los hace más fáciles de trabajar en los pasos de fabricación posteriores.

Sinterización y desaglomeración

La sinterización es el proceso de tomar un polvo compactado —ya sea metal, cerámica o un compuesto— y calentarlo por debajo de su punto de fusión hasta que las partículas se unen, formando un objeto sólido y denso.

Esta es la tecnología fundamental detrás de la pulvimetalurgia, utilizada para crear desde herramientas de corte de aleaciones duras hasta componentes complejos moldeados por inyección de metal (MIM). A menudo, un paso de desaglomeración precede a la sinterización para eliminar los materiales aglutinantes utilizados en el proceso de moldeo inicial.

Soldadura fuerte

La soldadura fuerte al vacío es una técnica de unión avanzada donde se utiliza un metal de aporte con un punto de fusión más bajo para unir dos componentes. El conjunto se calienta en el vacío, lo que hace que el relleno se derrita y fluya hacia la unión por acción capilar.

Debido a que esto sucede sin fundir los materiales base, es ideal para crear ensamblajes complejos de alta resistencia con tolerancias ajustadas, como inyectores de combustible o interruptores de vacío para la red eléctrica.

Síntesis avanzada de materiales

Para la investigación y la fabricación de alta tecnología, los hornos de vacío se utilizan para crear nuevos materiales. La deposición química de vapor (CVD) y la deposición física de vapor (PVD) son procesos que depositan películas delgadas sobre un sustrato para crear recubrimientos duraderos o capas electrónicas.

Estos hornos también se utilizan para el crecimiento de cristales, un proceso altamente controlado esencial para producir el silicio monocristalino perfecto utilizado en semiconductores y componentes ópticos especializados.

Comprendiendo las compensaciones

Aunque son increíblemente potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y costo

Los hornos de vacío son significativamente más complejos y caros que sus homólogos atmosféricos. Los sistemas necesarios para crear, mantener y monitorear el vacío añaden un costo sustancial y requieren conocimientos especializados del operador.

Tiempo de ciclo

Lograr un alto vacío lleva tiempo. Las etapas de bombeo y llenado se suman al tiempo total del ciclo del proceso, lo que puede hacerlo más lento que el calentamiento atmosférico para ciertas aplicaciones de gran volumen y bajas especificaciones. Las velocidades de calentamiento y enfriamiento también deben controlarse cuidadosamente.

Idoneidad para el material

Estos hornos son excesivos para procesos y materiales que no son sensibles a la contaminación atmosférica. El tratamiento térmico simple del acero con bajo contenido de carbono, por ejemplo, rara vez requiere el gasto y la complejidad de un ambiente de vacío.

Tomando la decisión correcta para su objetivo

Para determinar si un horno de vacío se ajusta a sus necesidades, considere su objetivo principal.

- Si su enfoque principal es mejorar las propiedades del material: Es probable que utilice procesos de tratamiento térmico como endurecimiento, templado o recocido para aumentar la resistencia o aliviar el estrés.

- Si su enfoque principal es crear piezas sólidas a partir de polvo: Su proceso central será la sinterización, a menudo combinada con un ciclo de desaglomeración previa a la sinterización.

- Si su enfoque principal es unir ensamblajes complejos: Necesita soldadura fuerte al vacío para crear uniones fuertes, limpias y precisas sin distorsionar los materiales originales.

- Si su enfoque principal es desarrollar materiales de próxima generación: Aprovechará procesos avanzados como CVD, PVD o crecimiento de cristales controlado para investigación y aplicaciones de alta tecnología.

En última instancia, la decisión de utilizar un horno de vacío horizontal está impulsada por la necesidad del material de un entorno térmico impecable y controlado.

Tabla resumen:

| Proceso | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Tratamiento térmico y recocido | Endurecimiento del acero, mejora de la ductilidad | Mejora la resistencia del material y el alivio del estrés |

| Sinterización y desaglomeración | Pulvimetalurgia, componentes MIM | Forma piezas densas a partir de polvos |

| Soldadura fuerte | Unión de ensamblajes complejos como inyectores de combustible | Crea uniones fuertes y limpias sin fundir el material base |

| CVD/PVD y crecimiento de cristales | Fabricación de semiconductores, componentes ópticos | Deposita películas delgadas, cultiva cristales para materiales avanzados |

¿Listo para mejorar su procesamiento de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío horizontales adaptados para tratamiento térmico, sinterización, soldadura fuerte y CVD/PVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio—póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural