En esencia, la bomba de vacío es el componente responsable de crear el entorno controlado de baja presión dentro de un horno de tratamiento térmico al vacío. Al eliminar sistemáticamente el aire y otros gases de la cámara de calentamiento sellada, el sistema de bombeo elimina elementos reactivos como el oxígeno que de otro modo comprometerían la integridad del material que se está tratando. Esto crea las condiciones prístinas necesarias para la metalurgia de alto rendimiento.

El verdadero papel de la bomba de vacío no es simplemente eliminar el aire, sino permitir un nivel de control del proceso y pureza del material que es imposible de lograr en una atmósfera estándar. Es la clave para prevenir reacciones químicas no deseadas, como la oxidación, y mejorar las propiedades mecánicas finales de la pieza de trabajo.

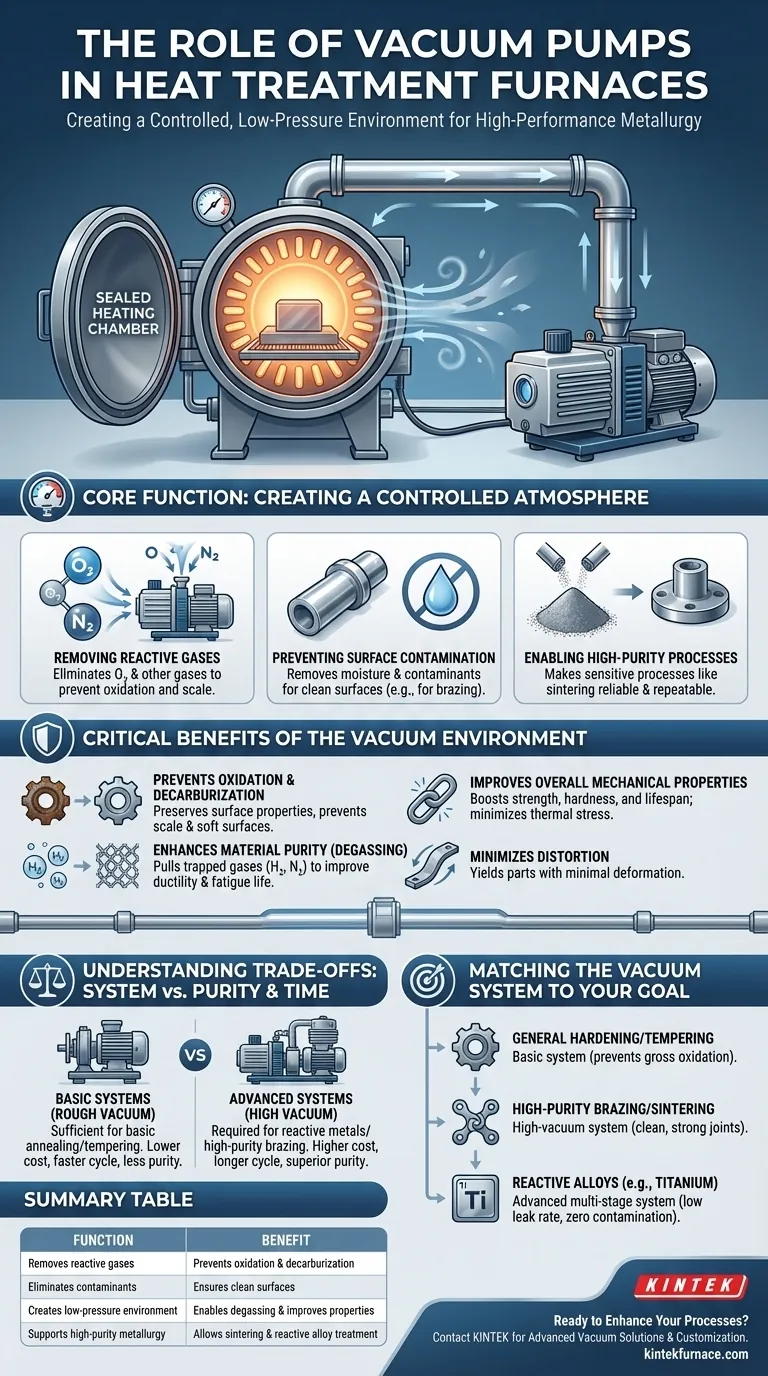

La Función Principal: Crear una Atmósfera Controlada

Un horno de tratamiento térmico al vacío depende de su sistema de bombeo para establecer y mantener un entorno específico de baja presión. Este no es un estado pasivo, sino un proceso activo gestionado durante todo el ciclo de tratamiento.

Eliminación de Gases Reactivos

La tarea principal de la bomba de vacío es evacuar la atmósfera de la cámara del horno. El aire es aproximadamente 21% oxígeno, un gas altamente reactivo que provoca fácilmente la oxidación (óxido o cascarilla) en la superficie de los metales calientes.

Al eliminar el aire, la bomba elimina eficazmente el riesgo de oxidación, asegurando que la pieza tratada mantenga un acabado superficial limpio y brillante sin necesidad de limpieza posterior al proceso.

Prevención de la Contaminación Superficial

Además del oxígeno, la atmósfera contiene humedad y otros contaminantes potenciales. El sistema de vacío elimina estos elementos, previniendo reacciones superficiales no deseadas que pueden afectar negativamente las propiedades del material.

Esto es especialmente crítico para procesos como la soldadura fuerte (brazing), donde se requiere una superficie perfectamente limpia para crear una unión metalúrgica fuerte y libre de fundente entre los componentes.

Habilitación de Procesos de Alta Pureza

Ciertos procesos metalúrgicos avanzados solo son posibles al vacío. Por ejemplo, la sinterización de metales en polvo para formar una pieza sólida y de alta densidad se basa en el vacío para prevenir bolsas de gas y asegurar la integridad del componente.

El sistema de bombeo hace que estos procesos sensibles y de alto valor sean fiables y repetibles.

Por Qué Este Entorno de Vacío es Crítico

Crear un vacío es fundamental para lograr los resultados superiores asociados con este método de tratamiento térmico. Los beneficios están directamente relacionados con el entorno prístino que crean las bombas.

Prevención de la Oxidación y la Descarburación

Como se mencionó, el vacío previene la formación de cascarilla. También previene la descarburación—la pérdida de carbono de la superficie de las aleaciones de acero a altas temperaturas, lo que puede hacer que el material se vuelva blando y quebradizo.

Esta protección asegura que las propiedades superficiales del material se conserven o mejoren, no se degraden, por el tratamiento térmico.

Mejora de la Pureza del Material (Desgasificación)

El entorno de baja presión extrae activamente los gases atrapados, como el hidrógeno y el nitrógeno, del propio metal. Este proceso se conoce como desgasificación.

La eliminación de estos gases disueltos puede mejorar significativamente la ductilidad y la vida útil a la fatiga del material, y es un paso crucial para prevenir problemas como la fragilización por hidrógeno.

Mejora de las Propiedades Mecánicas Generales

Al prevenir la contaminación y purificar el material, el entorno de vacío contribuye directamente a mejorar la resistencia, dureza y vida útil del componente terminado. El proceso produce piezas con mínima tensión térmica y deformación.

Comprender las Compensaciones

La calidad del sistema de vacío no es uniforme; implica una compensación entre los requisitos del proceso y la complejidad del sistema. El nivel de vacío necesario dicta el tipo y el coste de las bombas.

Sistema de Bombeo frente a Pureza del Proceso

Una bomba mecánica simple puede ser suficiente para el recocido o revenido básicos, donde un vacío "áspero" previene lo peor de la oxidación.

Sin embargo, el tratamiento de metales altamente reactivos o la realización de soldadura fuerte de alta pureza requiere un sistema de bombeo multietapa más complejo (por ejemplo, una bomba mecánica combinada con una bomba de difusión o turbomolecular) para lograr un vacío "alto".

Tiempo de Ciclo frente a Presión Final

Lograr un vacío muy alto (presión muy baja) requiere más tiempo. La eficiencia del sistema de bombeo impacta directamente el tiempo de ciclo general del horno.

Existe un equilibrio entre el tiempo dedicado a alcanzar la presión objetivo mediante bombeo y los requisitos de rendimiento de la operación de fabricación. Elegir la bomba adecuada consiste en satisfacer la necesidad metalúrgica sin crear un cuello de botella en la producción.

Alinear el Sistema de Vacío con su Objetivo Metalúrgico

El sistema de bombeo debe especificarse en función de la aplicación prevista. Considere el resultado deseado para determinar el nivel de vacío necesario.

- Si su enfoque principal es el endurecimiento o revenido general: A menudo es suficiente un sistema básico que prevenga la oxidación y descarburación graves.

- Si su enfoque principal es la soldadura fuerte (brazing) o sinterización de alta pureza: Un sistema de alto vacío es innegociable para asegurar uniones limpias y fuertes y componentes densos.

- Si su enfoque principal es el procesamiento de aleaciones altamente reactivas (p. ej., titanio): Necesita un sistema avanzado de alto vacío multietapa con una baja tasa de fuga para prevenir cualquier contaminación.

En última instancia, el sistema de bomba de vacío es el corazón del horno, creando el entorno ideal que hace posibles resultados superiores de tratamiento térmico.

Tabla Resumen:

| Función | Beneficio |

|---|---|

| Elimina gases reactivos (p. ej., oxígeno) | Previene la oxidación y la descarburación |

| Elimina contaminantes (p. ej., humedad) | Asegura superficies limpias para procesos como la soldadura fuerte |

| Crea un entorno de baja presión | Permite la desgasificación y mejora las propiedades mecánicas |

| Soporta metalurgia de alta pureza | Permite la sinterización y el tratamiento de aleaciones reactivas |

¿Listo para mejorar sus procesos de tratamiento térmico con soluciones de vacío fiables? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los Hornos de Vacío y Atmósfera, respaldados por una sólida I+D y una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus resultados metalúrgicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo afecta un entorno de argón de alta pureza a la operación de un horno de sinterización? Logre la excelencia en electrodos de 316L

- ¿Cuál es el mecanismo de un horno de vacío de alta temperatura en la infiltración de SiC-Al? Domina el proceso para composites

- ¿Cuáles son los componentes principales de un horno de vacío? Partes esenciales para el procesamiento a alta temperatura

- ¿Cuál es la necesidad de equipos de secado al vacío para polvos molidos en bola? Garantice la pureza y la densidad en la cerámica

- ¿Por qué la simulación de la destilación de aleaciones de magnesio requiere alta precisión? Domine el vacío para obtener pureza

- ¿Para qué está diseñado el horno de campana (Bell Jar Furnace)? Lograr un procesamiento ultralimpio para componentes sensibles

- ¿Por qué los hornos de sinterización para cerámicas de diboruro de alta entropía deben tener control de vacío? Proteja la integridad de su material

- ¿Por qué se requiere nitrógeno (N2) de alta pureza durante la selenización de materiales de electrodo? Perspectivas de hornos expertos