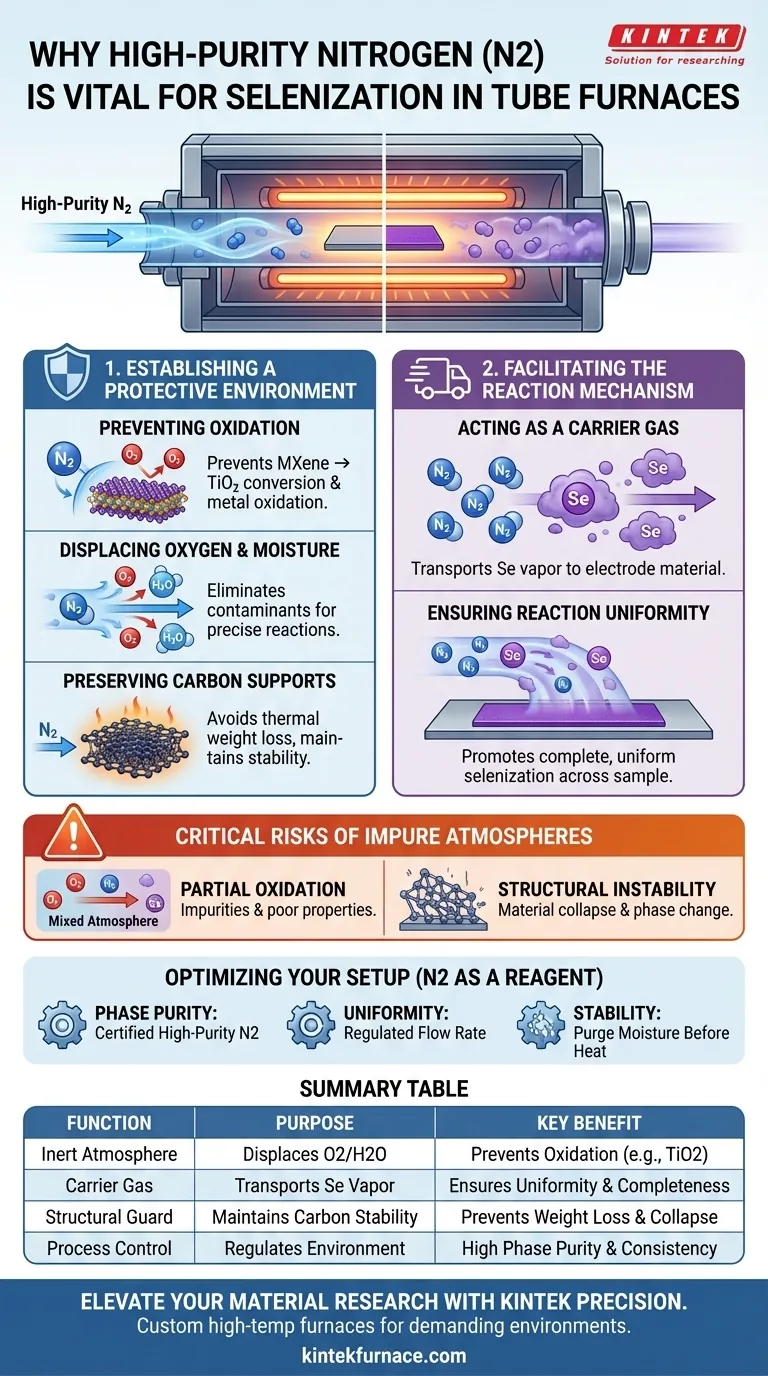

El uso de nitrógeno (N2) de alta pureza es obligatorio durante la selenización para proteger simultáneamente el material del electrodo y facilitar la reacción química. Su función principal es establecer un entorno reductor libre de oxígeno que impida que materiales sensibles, como las capas de MXeno, se oxiden y formen subproductos no deseados como el TiO2. Además, actúa como un gas portador crítico, transportando físicamente el vapor de selenio a la muestra para garantizar una reacción uniforme y completa.

La presencia de nitrógeno de alta pureza transforma el horno de tubo de un simple elemento calefactor en un reactor controlado. Previene la degradación química de los precursores mientras impulsa físicamente el vapor de selenio necesario para una reacción completa y uniforme.

Establecimiento de un Entorno Protector

Prevención de la Oxidación Química

El riesgo más inmediato durante la selenización a alta temperatura es la degradación del material activo.

Sin una atmósfera inerte, materiales como las capas de MXeno son susceptibles a la oxidación, lo que los convierte en Dióxido de Titanio (TiO2). De manera similar, los componentes metálicos como el níquel se oxidarán si se exponen al aire. El nitrógeno de alta pureza elimina este riesgo al crear un entorno reductor o neutro.

Desplazamiento de Oxígeno y Humedad

Un horno de tubo no está naturalmente libre de contaminantes.

Se requiere flujo de nitrógeno para desplazar activamente el oxígeno residual y la humedad presentes dentro del tubo. Este desplazamiento es vital para prevenir la sobreoxidación de las nanopartículas metálicas. Asegura que el entorno permanezca estable para reacciones precisas de reducción y dopaje.

Preservación de Soportes de Carbono

Muchos materiales de electrodo dependen de soportes de carbono para la conductividad y la estructura.

En presencia de oxígeno, estos soportes pueden sufrir una pérdida de peso térmica innecesaria durante la pirólisis. Un flujo continuo de nitrógeno crea la estabilidad necesaria para mantener la estabilidad química del soporte de carbono durante todo el proceso.

Facilitación del Mecanismo de Reacción

Actuando como Gas Portador

El selenio se vaporiza a altas temperaturas, pero no puede llegar eficazmente al área de la muestra por sí solo.

El nitrógeno sirve como vehículo para este transporte. Actúa como un gas portador, recogiendo el vapor de selenio y dirigiéndolo constantemente hacia el material del electrodo posicionado río abajo en el horno.

Garantía de Uniformidad de la Reacción

La calidad del electrodo final depende de la uniformidad con la que se aplica el selenio.

Un flujo constante y continuo de nitrógeno asegura que el vapor de selenio se distribuya uniformemente por toda la muestra. Esto promueve la completitud de la reacción de selenización, asegurando que toda la muestra se dope o recubra uniformemente en lugar de dejar parches sin tratar.

Riesgos Críticos de Atmósferas Impuras

El Peligro de la Oxidación Parcial

Incluso una pequeña reducción en la pureza del nitrógeno o una brecha en el sello del horno pueden comprometer el proceso.

Si el oxígeno no se desplaza por completo, corre el riesgo de crear una atmósfera "mixta". Esto puede llevar a la formación de impurezas que destruyen efectivamente las propiedades electroquímicas del material antes de que la selenización se complete.

Inestabilidad Estructural

La integridad de la estructura del material está ligada a la atmósfera.

No mantener un entorno estrictamente inerte puede llevar al colapso de la arquitectura del material. Por ejemplo, la integridad estructural de los materiales activos (como MXeno) depende en gran medida de prevenir el cambio de fase que ocurre durante la oxidación.

Optimización de su Configuración de Selenización

Para asegurar materiales de electrodo de alto rendimiento, debe considerar el suministro de nitrógeno como un reactivo, no solo como un servicio público.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su fuente de nitrógeno sea de alta pureza certificada para prevenir la conversión de MXeno a TiO2 o la oxidación de Níquel.

- Si su enfoque principal es la Uniformidad de la Reacción: Regule el caudal de nitrógeno para asegurar una entrega constante y uniforme de vapor de selenio a la zona de la muestra.

- Si su enfoque principal es la Estabilidad Estructural: Verifique que el sistema esté purgado de humedad antes de calentar para prevenir la pérdida de peso térmica en los soportes de carbono.

Controle la atmósfera y controlará la química de su material final.

Tabla Resumen:

| Función del N2 | Propósito en la Selenización | Beneficio Clave |

|---|---|---|

| Atmósfera Inerte | Desplaza oxígeno y humedad | Previene la oxidación de MXeno/metales (p. ej., formación de TiO2) |

| Gas Portador | Transporta vapor de selenio río abajo | Asegura distribución uniforme y completitud de la reacción |

| Protector Estructural | Mantiene la estabilidad química del carbono | Previene la pérdida de peso térmica y el colapso estructural |

| Control de Proceso | Regula el entorno químico | Alta pureza de fase y niveles de dopaje consistentes |

Eleve su Investigación de Materiales con la Precisión KINTEK

No permita que la contaminación atmosférica comprometa el rendimiento de su electrodo. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para los entornos químicos más exigentes. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para proporcionar la atmósfera precisa y el control de temperatura requeridos para sus procesos únicos de selenización y dopaje.

¿Listo para optimizar sus resultados? Contáctenos hoy para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar autoclaves de alta presión para HTL? Aumente la eficiencia energética con el procesamiento de biomasa húmeda

- ¿Cuáles son los pasos del proceso de sinterización al vacío? Domine la precisión y la pureza para materiales superiores

- ¿Qué tipos de atmósferas se pueden utilizar en los hornos de tratamiento térmico al vacío? Optimice las propiedades de sus materiales

- ¿Cuál es el mecanismo de un horno de vacío de alta temperatura en la infiltración de SiC-Al? Domina el proceso para composites

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio residual? Optimización de la velocidad de bombeo y la estabilidad del proceso

- ¿Cómo afecta el calentamiento en un horno de tratamiento térmico al vacío a la pieza de trabajo en comparación con el calentamiento convencional? Descubra los beneficios para su laboratorio

- ¿Qué funciones realiza un horno de sinterización a alta temperatura en la preparación de óxido de magnesio poroso?

- ¿Cuáles son los beneficios de calentar metales en un horno de vacío? Consigue superficies prístinas y una resistencia superior