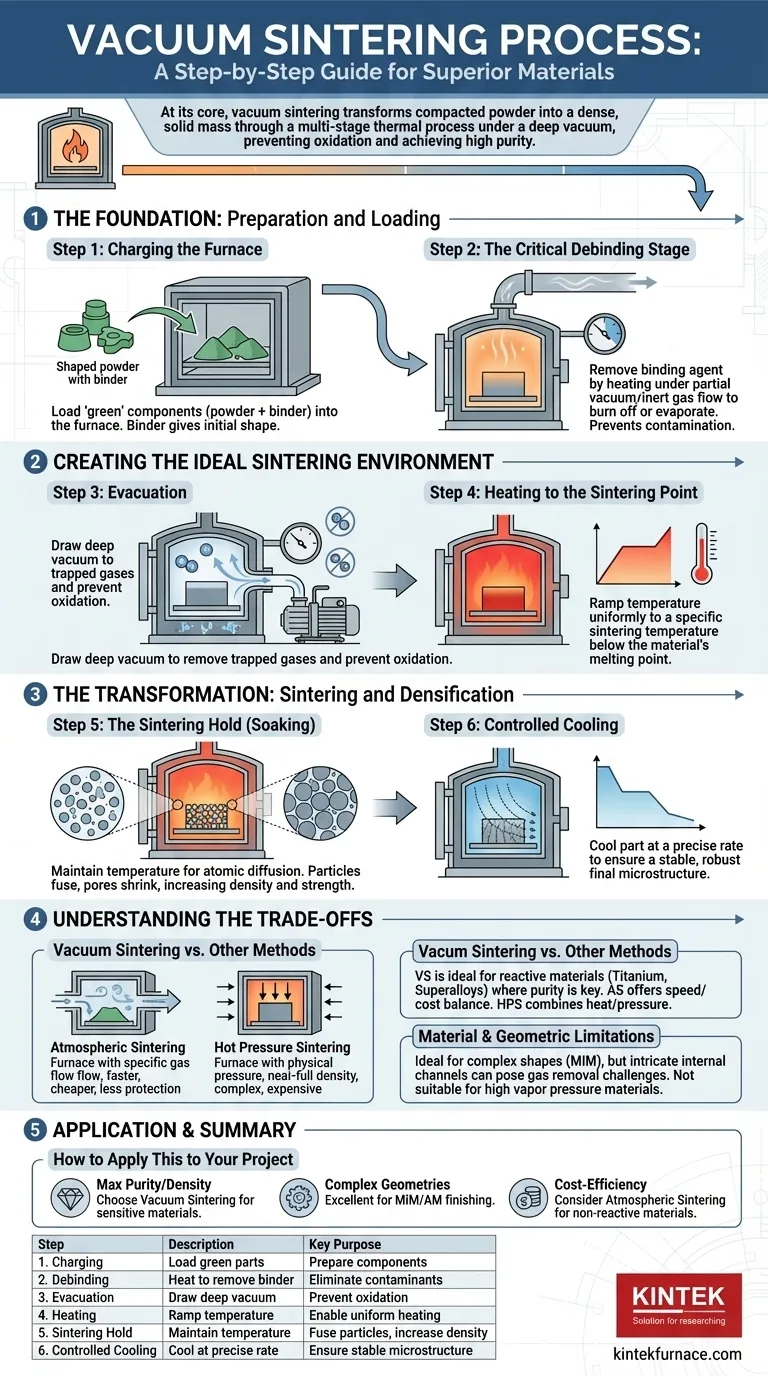

En esencia, la sinterización al vacío es un proceso térmico de múltiples etapas utilizado para transformar el polvo compactado en una masa sólida y densa. Los pasos fundamentales incluyen cargar el material, eliminar los aglutinantes y el aire, calentar el material hasta justo por debajo de su punto de fusión, mantenerlo a esa temperatura para permitir que los átomos se unan y, finalmente, enfriarlo de manera controlada. Toda esta secuencia se realiza dentro de un vacío para prevenir la oxidación y eliminar los gases atrapados, asegurando un producto final con alta pureza y propiedades mecánicas superiores.

El objetivo de la sinterización al vacío no es simplemente calentar un material. Es crear un entorno controlado con precisión —desprovisto de oxígeno y otros contaminantes— que permita la difusión atómica, fusionando efectivamente las partículas de polvo para lograr la máxima densidad y resistencia.

La base: preparación y carga

El éxito de la pieza sinterizada final se determina mucho antes de que el horno alcance su temperatura máxima. La preparación adecuada es primordial.

Paso 1: Carga del horno

El proceso comienza cargando los componentes en el horno. Estas piezas, a menudo denominadas piezas "en verde", generalmente se forman a partir de polvos metálicos o cerámicos mezclados con un agente aglutinante.

El aglutinante le da a la pieza su forma inicial y resistencia para manipularla antes de someterse al proceso térmico.

Paso 2: La etapa crítica de eliminación del aglutinante (Debinding)

Antes de que pueda comenzar la sinterización a alta temperatura, se debe eliminar el agente aglutinante. Este paso crucial se denomina eliminación del aglutinante (debinding).

El horno se calienta a una temperatura relativamente baja, lo que hace que el aglutinante se queme o se evapore. Esto a menudo se realiza bajo un vacío parcial o con un flujo de gas inerte para ayudar a eliminar los vapores del aglutinante de las piezas y del horno.

No eliminar el aglutinante correctamente puede provocar contaminación, porosidad y defectos en el producto final.

Creación del entorno de sinterización ideal

Con la pieza preparada, la siguiente fase se centra en crear las condiciones perfectas para que los átomos se unan. Aquí es donde el "vacío" en la sinterización al vacío se vuelve esencial.

Paso 3: Evacuación

Una vez completada la eliminación del aglutinante, el horno se sella y se aplica un vacío profundo. Esto cumple dos propósitos principales.

Primero, eliminar el aire (específicamente oxígeno y nitrógeno) previene la oxidación y otras reacciones químicas que debilitarían el material. Segundo, el vacío ayuda a extraer cualquier gas residual atrapado dentro de la propia pieza.

Paso 4: Calentamiento hasta el punto de sinterización

Luego, la temperatura del horno se eleva hasta la temperatura de sinterización objetivo. Esta temperatura es específica para cada material, pero siempre está por debajo de su punto de fusión.

La velocidad de calentamiento se controla cuidadosamente para garantizar que la pieza se caliente de manera uniforme, evitando tensiones térmicas que puedan provocar grietas.

La transformación: sinterización y densificación

Esta es la fase en la que el material cambia fundamentalmente de un compacto poroso a un objeto sólido y denso.

Paso 5: Mantenimiento de la sinterización (Soaking)

El material se mantiene a la temperatura de sinterización durante una duración específica, un período conocido como el tiempo de "mantenimiento" o "soaking".

Durante este tiempo, se produce la difusión atómica. Los átomos migran a través de los límites de las partículas individuales de polvo, lo que hace que las partículas se fusionen y que los poros entre ellas se encojan o se cierren por completo. Esto es lo que aumenta la densidad y la resistencia de la pieza.

Paso 6: Enfriamiento controlado

Una vez completado el tiempo de mantenimiento, la pieza se enfría hasta la temperatura ambiente. Al igual que la rampa de calentamiento, la velocidad de enfriamiento también se controla con precisión.

Un enfriamiento rápido puede introducir tensiones internas y crear una microestructura quebradiza, mientras que un enfriamiento lento y controlado ayuda a garantizar una pieza final estable y robusta.

Comprender las compensaciones

La sinterización al vacío es un proceso potente, pero no es la única opción, ni siempre es la mejor. Comprender su contexto es clave para tomar una decisión informada.

Sinterización al vacío frente a otros métodos

La principal alternativa es la sinterización atmosférica, donde el proceso ocurre en un horno lleno de un gas específico (como nitrógeno o argón). Esto puede ser más rápido y económico, pero ofrece menos protección contra contaminantes traza.

Otro proceso relacionado es el prensado en caliente (hot pressing), que combina calor, vacío y presión física intensa. El prensado en caliente puede lograr una densidad casi total, pero generalmente se limita a geometrías más simples y es más caro. La sinterización al vacío se basa únicamente en la difusión atómica, sin presión externa.

Limitaciones de materiales y geometría

La sinterización al vacío es ideal para materiales reactivos como titanio, aceros inoxidables y superaleaciones que son muy sensibles al oxígeno. Sin embargo, algunos materiales con presiones de vapor muy altas pueden no ser adecuados para un entorno de vacío profundo.

Aunque es capaz de producir formas complejas (especialmente cuando se combina con inyección de aglutinante o moldeo por inyección de metales), los canales internos extremadamente intrincados a veces pueden plantear desafíos para la eliminación uniforme de gases y la quema del aglutinante.

Cómo aplicarlo a su proyecto

Elegir el proceso térmico correcto depende completamente de los requisitos de su componente final.

- Si su enfoque principal es la máxima pureza y densidad: La sinterización al vacío es la opción superior, ya que proporciona un entorno inigualable para eliminar la oxidación y la porosidad en materiales sensibles.

- Si su enfoque principal es producir geometrías complejas: La sinterización al vacío es un excelente paso de acabado para piezas fabricadas mediante moldeo por inyección de metales (MIM) o fabricación aditiva, donde la eliminación del aglutinante y la densificación son críticas.

- Si su enfoque principal es la rentabilidad para materiales no reactivos: Es posible que descubra que la sinterización atmosférica en un entorno de gas controlado proporciona un equilibrio aceptable entre rendimiento y costo.

En última instancia, dominar los pasos de la sinterización al vacío le permite diseñar materiales a nivel atómico, logrando propiedades imposibles mediante otros métodos.

Tabla de resumen:

| Paso | Descripción | Propósito clave |

|---|---|---|

| 1. Carga | Cargar piezas en verde en el horno | Preparar los componentes para la sinterización |

| 2. Eliminación de aglutinante (Debinding) | Calentar para eliminar el aglutinante bajo vacío o gas inerte | Eliminar contaminantes y prevenir defectos |

| 3. Evacuación | Aplicar vacío profundo en el horno sellado | Prevenir la oxidación y eliminar gases atrapados |

| 4. Calentamiento | Elevar la temperatura hasta el punto de sinterización | Permitir el calentamiento uniforme para la unión atómica |

| 5. Mantenimiento de la sinterización | Mantener la temperatura para la difusión atómica | Fusionar partículas para aumentar la densidad y la resistencia |

| 6. Enfriamiento controlado | Enfriar la pieza a una velocidad precisa | Asegurar una microestructura estable y reducir tensiones |

¿Listo para lograr una pureza y densidad de material superiores con soluciones de sinterización al vacío personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial, dispositivos médicos y fabricación aditiva. Nuestras capacidades de personalización profunda garantizan que sus requisitos experimentales únicos se cumplan con precisión. Póngase en contacto con nosotros hoy mismo para analizar cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y la calidad del producto: comuníquese ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados