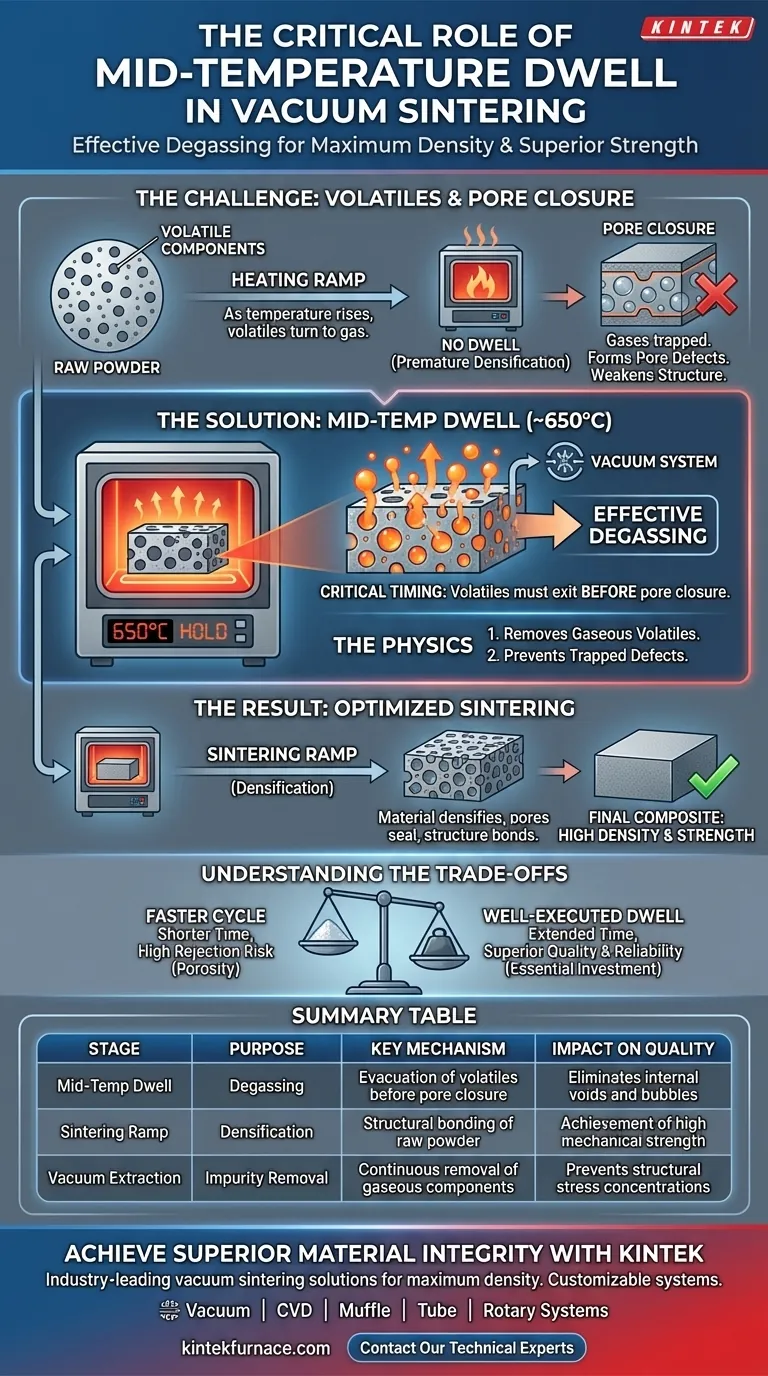

El propósito principal de una etapa de mantenimiento a temperatura media es la desgasificación eficaz. Al mantener la temperatura constante, a menudo alrededor de los 650 °C, se permite que los componentes volátiles del polvo crudo escapen antes de que el material comience a densificarse. Esto evita que los gases queden atrapados dentro de la estructura, lo cual es esencial para evitar defectos.

Al pausar el proceso de calentamiento antes de que los poros se cierren, se asegura que las impurezas sean evacuadas en lugar de selladas dentro del material. Este paso es el factor determinante para lograr la máxima densidad y una resistencia mecánica superior en el compuesto final.

La Física de la Etapa de Mantenimiento

Eliminación de Componentes Volátiles

Los materiales en polvo crudo contienen inevitablemente componentes volátiles. A medida que el horno se calienta, estos componentes pasan a un estado gaseoso.

La etapa de mantenimiento proporciona una ventana de tiempo específica para que estos gases salgan completamente del material y sean eliminados por el sistema de vacío.

El Momento es Crítico

Este proceso de desgasificación debe ocurrir antes de que el material alcance la temperatura de sinterizado.

Si la temperatura continúa aumentando sin pausa, el material comenzará a densificarse. Una vez que comienza la densificación, la estructura física del material comienza a cambiar, lo que lleva al cierre de los poros.

Por Qué Importa el "Cierre de Poros"

La Trampa de la Densificación Prematura

Si el material se densifica mientras aún se generan volátiles, las rutas de escape del gas se cierran.

La superficie exterior del material crea un sello, atrapando efectivamente el gas dentro del volumen del material.

Formación de Defectos de Poros

Los gases atrapados dan lugar a defectos de poros: huecos o burbujas dentro del producto final.

Estos defectos interrumpen la estructura interna del material. Actúan como concentradores de tensiones, reduciendo significativamente la fiabilidad del material.

Impacto en la Integridad Estructural

El objetivo final del sinterizado al vacío es producir un compuesto con alta densidad y resistencia mecánica.

Omitir o acortar la etapa de mantenimiento a temperatura media compromete este objetivo. No se puede lograr la máxima densidad si el volumen interno está ocupado por bolsas de gas atrapadas.

Comprensión de los Compromisos

Tiempo de Ciclo vs. Calidad de la Pieza

La implementación de una etapa de mantenimiento extiende inherentemente el tiempo total del ciclo de sinterizado.

Si bien esto aumenta el tiempo requerido por lote, es una inversión necesaria. La alternativa, un ciclo más rápido sin mantenimiento, corre el riesgo de una alta tasa de rechazo debido a la porosidad interna y la debilidad estructural.

Optimización de su Perfil de Sinterizado

Para asegurarse de que está aprovechando al máximo su proceso de sinterizado al vacío, considere sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Eliminación de Defectos: Asegúrese de que su tiempo de mantenimiento sea lo suficientemente largo para evacuar todos los volátiles antes de que se reanude la rampa de temperatura.

- Si su enfoque principal es la Resistencia Mecánica: Verifique que la temperatura de mantenimiento esté estrictamente establecida por debajo del punto de cierre de los poros para evitar comprometer la densidad del material.

Una etapa de mantenimiento bien ejecutada marca la diferencia entre una pieza porosa y débil y un compuesto de alto rendimiento completamente denso.

Tabla Resumen:

| Etapa | Propósito | Mecanismo Clave | Impacto en la Calidad |

|---|---|---|---|

| Mantenimiento a Temp. Media | Desgasificación | Evacuación de volátiles antes del cierre de poros | Elimina huecos y burbujas internas |

| Rampa de Sinterizado | Densificación | Unión estructural del polvo crudo | Logro de alta resistencia mecánica |

| Extracción al Vacío | Eliminación de Impurezas | Eliminación continua de componentes gaseosos | Previene concentraciones de tensiones estructurales |

Logre una Integridad de Material Superior con KINTEK

No permita que los gases atrapados comprometan la calidad de su producción. KINTEK ofrece soluciones de sinterizado al vacío líderes en la industria diseñadas para ofrecer la máxima densidad y resistencia mecánica. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Vacío, CVD, Mufla, Tubo y Rotatorios de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de perfilado de temperatura y desgasificación.

¿Listo para optimizar su procesamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo nuestros hornos de laboratorio avanzados pueden mejorar sus resultados de investigación y fabricación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de alto vacío o de bajo oxígeno en la preoxidación de NiCoCrAlY? Controle la oxidación selectiva

- ¿Por qué se prefiere una distribución de intensidad láser en forma de campana para el crecimiento de cristales de óxido? Prevenir el agrietamiento y el estrés

- ¿Qué es el tratamiento térmico al vacío? Logre un rendimiento superior del material y superficies impecables

- ¿Cuál es la función principal de un horno de sinterización al vacío en la producción de carburo cementado? Lograr la máxima densidad

- ¿Por qué es importante un entorno de vacío para el procesamiento de metales a alta temperatura? Prevenir la oxidación e impulsar la pureza del metal

- ¿Cuáles son las ventajas generales de los hornos de vacío? Logre pureza, precisión y repetibilidad

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo maneja un horno de vacío vertical cargas largas o grandes? Optimice la estabilidad y la uniformidad para componentes pesados