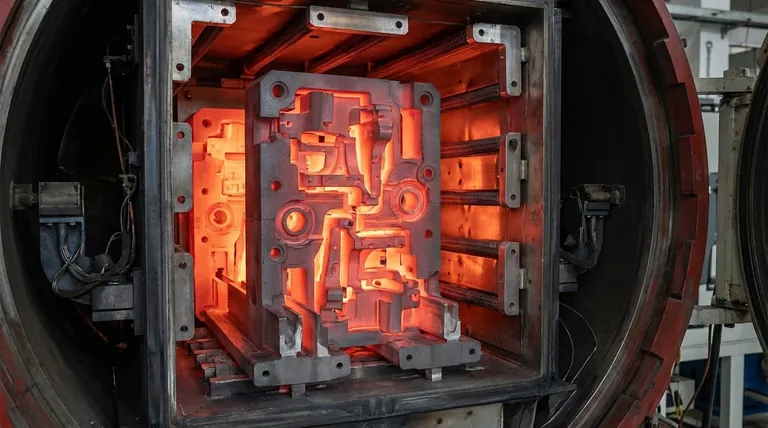

En el entorno extremo de un horno de vacío, los accesorios y soportes de grafito son indispensables. Su importancia principal radica en su capacidad única para posicionar de forma segura las piezas de trabajo mientras permanecen dimensionalmente estables a temperaturas que harían que la mayoría de los metales se deformaran, fundieran o alteraran. Esta integridad estructural bajo calor intenso es fundamental para garantizar la precisión y el éxito de procesos como la soldadura fuerte, la sinterización y el recocido.

La razón principal por la que el grafito domina esta aplicación no es solo una propiedad, sino una combinación única de características térmicas y mecánicas. Si bien su resistencia al calor es primordial, su baja expansión térmica es el verdadero héroe, asegurando que no cambie de forma y comprometa la pieza de trabajo que está diseñada para sostener.

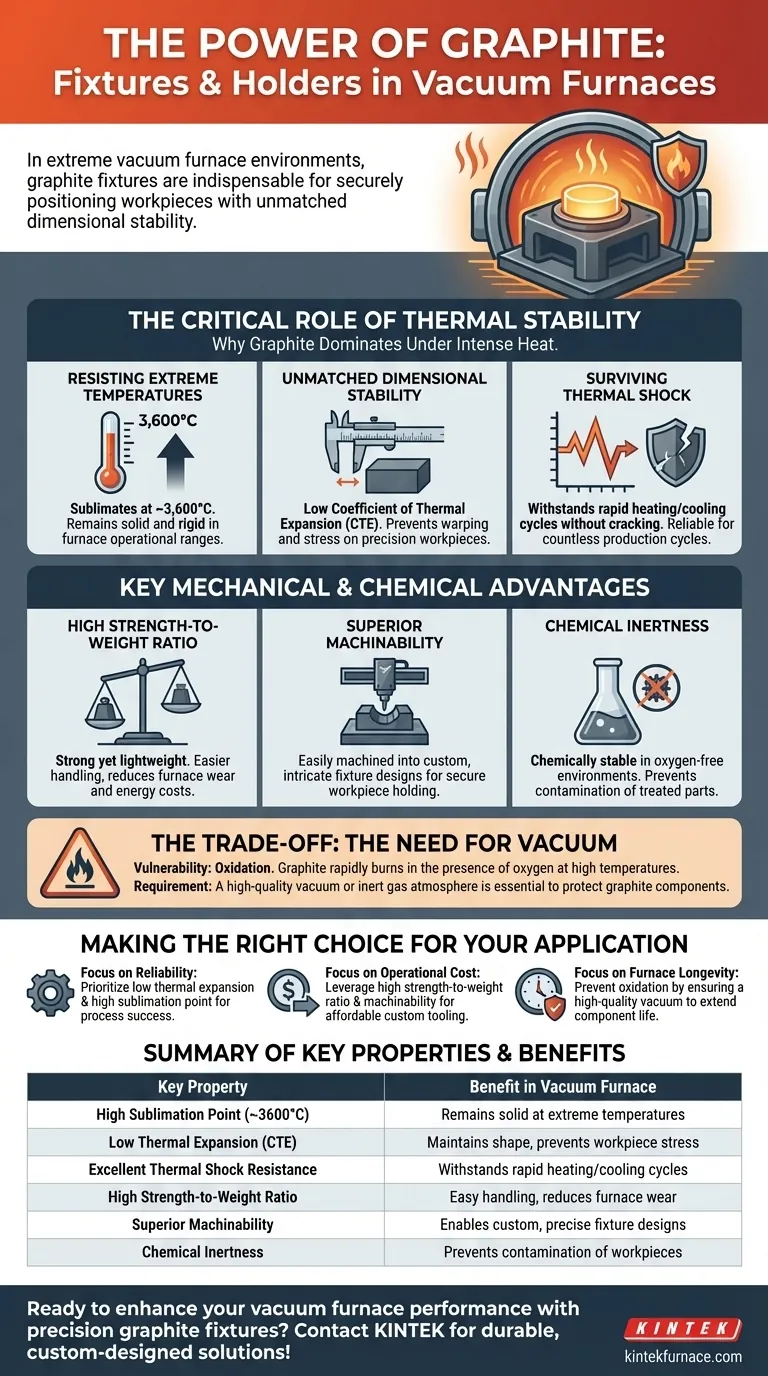

El papel crítico de la estabilidad térmica

Un entorno de horno de vacío se define por cambios radicales de temperatura. El comportamiento del grafito en estas condiciones lo convierte en el material ideal para el utillaje interno.

Resistencia a temperaturas extremas

El grafito no tiene un punto de fusión a presión atmosférica. En cambio, se sublima (pasa de sólido directamente a gas) a una temperatura increíblemente alta, alrededor de 3.600°C.

Esto significa que dentro del rango operativo de casi todos los hornos de vacío, los accesorios de grafito permanecen sólidos y rígidos, proporcionando una plataforma confiable para los materiales que se están tratando.

Estabilidad dimensional inigualable

La propiedad más crítica para un accesorio es su capacidad para mantener su forma. El grafito tiene un coeficiente de expansión térmica (CTE) muy bajo.

Esto significa que a medida que la temperatura del horno se eleva, el accesorio o soporte de grafito apenas se expande. Esto evita que se deforme, se agriete o ejerza tensión sobre la pieza de trabajo que sostiene, lo cual es esencial para la fabricación de componentes de alta precisión.

Supervivencia al choque térmico

Los ciclos del horno a menudo implican un calentamiento y enfriamiento rápidos. El grafito tiene una excelente resistencia al choque térmico, lo que significa que puede soportar estos cambios rápidos de temperatura sin agrietarse ni fallar.

Esta durabilidad lo convierte en un material confiable y duradero para herramientas que se utilizan en innumerables ciclos de producción.

Ventajas mecánicas y químicas clave

Más allá de sus propiedades térmicas, la naturaleza física y química del grafito proporciona importantes beneficios operativos.

Alta relación resistencia-peso

A pesar de ser muy fuerte, el grafito también es ligero. Esto facilita el manejo y la instalación de los accesorios por parte de los operadores.

Un utillaje más ligero también reduce el desgaste de las estructuras de soporte del horno y puede disminuir los costos de energía necesarios para calentar la carga del horno.

Maquinabilidad superior

El grafito es relativamente fácil de mecanizar en formas complejas y precisas. Esto permite la creación de accesorios diseñados a medida que pueden sujetar de forma segura incluso las piezas de trabajo más intrincadas.

Esta maquinabilidad hace del grafito una solución rentable para producir herramientas especializadas de bajo volumen.

Inercia química

En el ambiente libre de oxígeno de un horno de vacío, el grafito es químicamente estable y no reaccionará ni contaminará las piezas que se están tratando térmicamente. Esto asegura la pureza e integridad del producto final.

Comprendiendo las compensaciones: la necesidad de vacío

Las notables propiedades del grafito vienen con un requisito operativo significativo.

El enemigo: la oxidación

La única vulnerabilidad importante del grafito es la oxidación. En presencia de oxígeno a altas temperaturas, el grafito se quemará rápidamente, de forma muy parecida al carbón.

Esta es precisamente la razón por la que estos accesorios se utilizan en vacío o en una atmósfera de gas inerte. La ausencia de oxígeno es lo que protege el grafito y le permite funcionar.

Implicaciones para el funcionamiento del horno

Mantener un vacío de alta calidad no solo beneficia a la pieza de trabajo, sino que es absolutamente esencial para preservar los componentes de grafito del horno.

Incluso una pequeña fuga atmosférica puede provocar la rápida degradación y falla de costosos accesorios, aislamiento y elementos calefactores de grafito.

Tomando la decisión correcta para su aplicación

Al especificar o utilizar accesorios de grafito, sus prioridades operativas guiarán su enfoque.

- Si su enfoque principal es la fiabilidad del proceso: Priorice la baja expansión térmica del grafito y su alto punto de sublimación, ya que estos garantizan que sus accesorios no se deformarán y causarán una falla en el proceso.

- Si su enfoque principal es el costo operativo: Aproveche la alta relación resistencia-peso y la maquinabilidad del grafito, que reducen la mano de obra de manipulación y permiten herramientas personalizadas asequibles.

- Si su enfoque principal es la longevidad del horno: Preste estricta atención a la prevención de la oxidación asegurando un vacío de alta calidad, ya que este es el factor más crítico para prolongar la vida útil de sus componentes de grafito.

Comprender estas propiedades le permite aprovechar el grafito no solo como un material, sino como una herramienta estratégica para lograr resultados precisos y repetibles.

Tabla resumen:

| Propiedad clave | Beneficio en horno de vacío |

|---|---|

| Alto punto de sublimación (~3600°C) | Permanece sólido a temperaturas extremas |

| Baja expansión térmica (CTE) | Mantiene la forma, previene la tensión en la pieza de trabajo |

| Excelente resistencia al choque térmico | Soporta ciclos rápidos de calentamiento/enfriamiento |

| Alta relación resistencia-peso | Fácil manejo, reduce el desgaste del horno |

| Maquinabilidad superior | Permite diseños de accesorios personalizados y precisos |

| Inercia química | Previene la contaminación de las piezas de trabajo |

¿Listo para mejorar el rendimiento de su horno de vacío con accesorios de grafito de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura. Nuestra experiencia en herramientas de grafito garantiza que sus procesos de soldadura fuerte, sinterización y recocido logren una precisión y repetibilidad inigualables.

Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

¡Contáctenos hoy mismo para discutir cómo nuestros accesorios de grafito duraderos y diseñados a medida pueden optimizar las operaciones de su horno y extender la vida útil de los componentes!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?