En resumen, un vacío es esencial porque protege los componentes del horno de grafito de ser destruidos por la oxidación. A las temperaturas extremas dentro de un horno, el grafito reacciona agresivamente con el oxígeno, lo que provoca su rápida degradación y fallo. Un vacío elimina el oxígeno, permitiendo que el grafito mantenga su integridad estructural y cumpla su función.

La relación es simple: el grafito es un material excepcional para altas temperaturas con una debilidad crítica: la oxidación. Un entorno de vacío neutraliza esta debilidad, desbloqueando todo el potencial del grafito para aplicaciones de temperatura extrema.

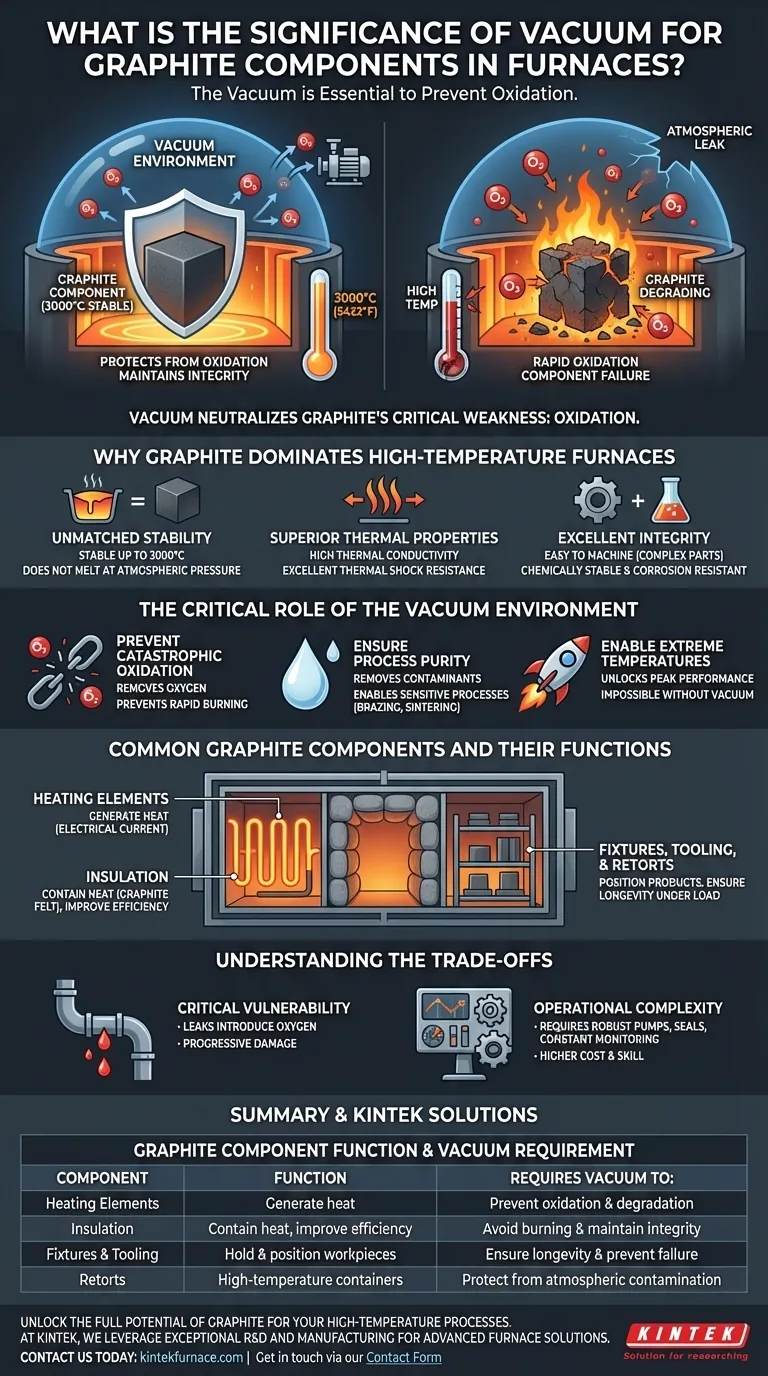

Por qué el grafito domina en los hornos de alta temperatura

Para comprender la importancia del vacío, primero debemos apreciar por qué el grafito es el material elegido para las partes más calientes de un horno. Sus propiedades lo hacen excepcionalmente adecuado para estos entornos exigentes.

Estabilidad inigualable a altas temperaturas

El grafito no se funde a presión atmosférica; se sublima. Puede soportar de forma estable temperaturas de hasta 3000 °C (5432 °F) en un vacío o atmósfera inerte, superando con creces los límites de la mayoría de los metales.

Propiedades térmicas superiores

El grafito posee una alta conductividad térmica, lo que le permite distribuir el calor de manera uniforme. Esto es fundamental para los elementos calefactores y garantiza una temperatura uniforme dentro de la zona caliente del horno.

También tiene una resistencia excepcionalmente fuerte al choque térmico, lo que significa que puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni fallar.

Excelente integridad mecánica y química

El grafito es relativamente fácil de mecanizar, lo que permite la creación de componentes complejos como accesorios, soportes y elementos calefactores especializados. También es químicamente estable y resistente a la corrosión de muchas sustancias.

El papel crítico del entorno de vacío

Si bien el grafito es casi perfecto para el calor, es vulnerable a la atmósfera. Aquí es donde el vacío se convierte en el socio indispensable.

Prevención de la oxidación catastrófica

La función principal del vacío es eliminar el oxígeno. A altas temperaturas, el grafito reacciona con el oxígeno en un proceso de oxidación rápida; en términos sencillos, se quema.

La falta de mantenimiento de un vacío adecuado conducirá a la rápida destrucción de costosos elementos calefactores, aislamiento y accesorios de grafito.

Garantizar la pureza del proceso

Además de proteger los componentes del horno, un vacío también elimina otros gases atmosféricos y contaminantes. Esto crea un entorno puro, lo cual es fundamental para procesos metalúrgicos sensibles como la soldadura fuerte, la sinterización y el tratamiento térmico, evitando reacciones no deseadas con la pieza de trabajo.

Habilitación de temperaturas extremas

La combinación de grafito y vacío permite que los hornos alcancen temperaturas que serían imposibles de otra manera. Sin el vacío, los componentes de grafito se oxidarían y fallarían mucho antes de alcanzar sus capacidades de temperatura máxima.

Componentes comunes de grafito y sus funciones

Encontrará grafito utilizado para varias partes clave dentro de un horno de vacío, cada una aprovechando sus propiedades únicas.

Elementos calefactores

Estos componentes generan calor cuando se les pasa una corriente eléctrica. La baja resistividad y la estabilidad a alta temperatura del grafito lo convierten en un material ideal.

Aislamiento

Se utilizan paquetes de fieltro de grafito como aislamiento de alto rendimiento. Rodean la zona caliente, conteniendo el calor intenso y mejorando la eficiencia energética del horno.

Accesorios, herramientas y retortas

Estos son los bastidores, soportes y contenedores que posicionan el producto que se está tratando térmicamente. La resistencia del grafito a altas temperaturas garantiza que estos accesorios no se deformen ni fallen bajo carga.

Comprensión de las compensaciones

El sistema de grafito-vacío es potente, pero su eficacia depende del mantenimiento de un equilibrio delicado.

La vulnerabilidad crítica a las fugas

La integridad de todo el sistema depende de la calidad del vacío. Incluso una pequeña fuga de aire puede introducir suficiente oxígeno como para causar daños significativos y progresivos a los componentes de grafito, especialmente durante los ciclos de alta temperatura.

Complejidad operativa

Operar y mantener un horno de vacío es más complejo que un horno atmosférico. Requiere bombas de vacío robustas, sellos precisos y monitoreo constante para garantizar que el entorno permanezca libre de oxígeno. Esto añade una capa de costo operativo y requiere habilidades técnicas específicas.

Tomar la decisión correcta para su proceso

Comprender esta relación entre material y entorno es clave para el éxito operativo.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 2000 °C): Un horno de vacío de grafito es esencial, ya que la integridad del material depende totalmente del entorno libre de oxígeno.

- Si su enfoque principal es la longevidad del componente y la rentabilidad: Mantener un vacío de alta calidad es el factor más importante para preservar sus componentes de grafito y evitar reemplazos costosos.

- Si su enfoque principal es la pureza y repetibilidad del proceso: Un vacío es innegociable para eliminar los contaminantes atmosféricos que pueden comprometer aplicaciones sensibles como la soldadura fuerte aeroespacial o la sinterización de implantes médicos.

Dominar su sistema de vacío es la clave para desbloquear el rendimiento incomparable a alta temperatura del grafito.

Tabla de resumen:

| Componente de grafito | Función | Requiere vacío para: |

|---|---|---|

| Elementos calefactores | Generar calor mediante corriente eléctrica | Prevenir la oxidación y la degradación rápida |

| Aislamiento (Fieltro de grafito) | Contener el calor, mejorar la eficiencia | Evitar la combustión y mantener la integridad |

| Accesorios y herramientas | Sostener y posicionar piezas de trabajo | Garantizar la longevidad y prevenir fallos |

| Retortas | Actuar como contenedores de alta temperatura | Proteger de la contaminación atmosférica |

Desbloquee todo el potencial del grafito para sus procesos de alta temperatura. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones de hornos avanzados adaptadas a sus necesidades únicas. Nuestra línea de productos —que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está respaldada por profundas capacidades de personalización para garantizar que sus componentes de grafito funcionen de manera confiable a temperaturas extremas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y la pureza del proceso de su laboratorio. Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior