En esencia, la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial es el procesamiento de aleaciones de alto rendimiento—específicamente titanio, aluminio y superaleaciones a base de níquel—para componentes críticos de vuelo. Este tratamiento no se trata meramente de calentar metal; es un proceso de precisión que desarrolla la excepcional resistencia, la resistencia a la fatiga y la estabilidad a altas temperaturas requeridas para que los motores, las estructuras de los aviones y el tren de aterrizaje funcionen de forma segura y fiable.

El valor fundamental del tratamiento térmico al vacío en la industria aeroespacial es su capacidad para crear un entorno perfectamente controlado y libre de contaminación. Esto evita que los metales reactivos se vean comprometidos por gases atmosféricos, asegurando que el componente final tenga las propiedades metalúrgicas impecables exigidas por la tolerancia cero a fallos de la industria.

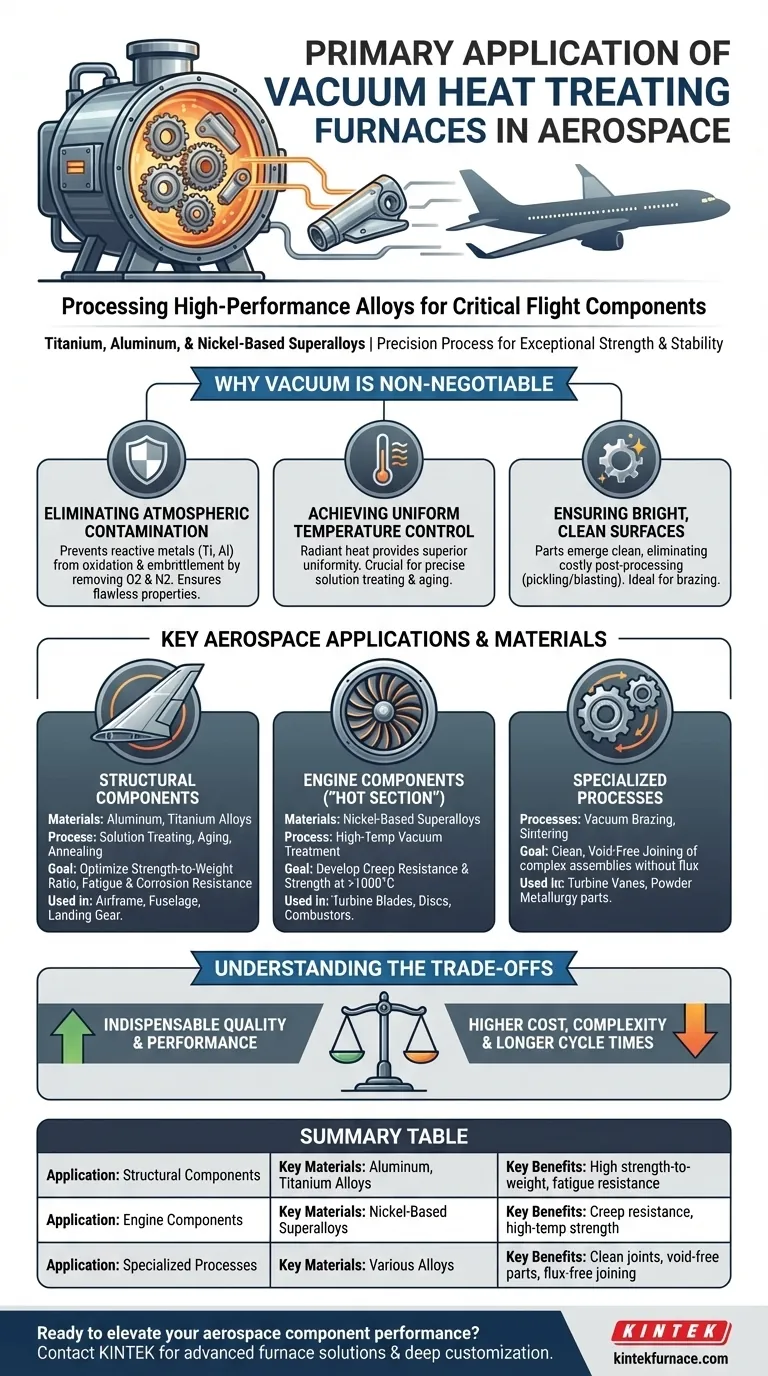

Por qué el vacío es innegociable en la industria aeroespacial

El tratamiento térmico consiste en modificar la estructura cristalina interna de un metal para mejorar sus propiedades. En una industria tan exigente como la aeroespacial, el entorno en el que esto ocurre es tan crítico como el propio proceso. El uso de vacío es una solución a desafíos químicos y físicos fundamentales.

Eliminación de la contaminación atmosférica

Las aleaciones aeroespaciales de alto rendimiento, particularmente el titanio y ciertas aleaciones de aluminio, son altamente reactivas con el oxígeno y el nitrógeno a temperaturas elevadas.

La exposición a la atmósfera durante el tratamiento térmico puede causar oxidación y fragilización, creando una capa superficial débil y comprometiendo la integridad de toda la pieza. Un vacío elimina estos gases reactivos, asegurando que las propiedades inherentes del material se realicen plenamente.

Logro de un control uniforme de la temperatura

Un entorno de vacío proporciona una uniformidad de temperatura superior en comparación con los hornos atmosféricos basados en convección. El calor radiante se transfiere directa y uniformemente a las piezas sin la interferencia de las corrientes de aire.

Este control térmico preciso es crucial para procesos complejos como el tratamiento en solución y el envejecimiento, donde incluso pequeñas desviaciones de temperatura pueden resultar en propiedades inconsistentes del material y una posible falla del componente.

Aseguramiento de superficies brillantes y limpias

Debido a que el procesamiento al vacío previene la oxidación, las piezas emergen del horno con una superficie brillante y limpia.

Esto elimina la necesidad de pasos agresivos de post-procesamiento como el decapado ácido o la limpieza con chorro de arena, que pueden ser costosos, ambientalmente peligrosos y potencialmente dañinos para el acabado superficial del componente. Esto es especialmente vital para las piezas que se soldarán o brazarán posteriormente.

Aplicaciones y materiales clave en la industria aeroespacial

La necesidad de un entorno de vacío controlado se corresponde directamente con los componentes más críticos de una aeronave. Se eligen diferentes aleaciones para funciones específicas, y cada una depende del tratamiento al vacío para cumplir con las especificaciones de rendimiento.

Componentes estructurales (aleaciones de aluminio y titanio)

La estructura del avión, el fuselaje, las alas y el tren de aterrizaje dependen de materiales con una excepcional relación resistencia-peso.

Los hornos de vacío se utilizan para el tratamiento en solución y el envejecimiento de aleaciones de aluminio de alta resistencia y el recocido de aleaciones de titanio. Esto optimiza su resistencia, ductilidad y resistencia a la fatiga y la corrosión, que son esenciales para la longevidad estructural de la aeronave.

Componentes del motor (superaleaciones a base de níquel)

La "sección caliente" de un motor a reacción —incluidas las palas de turbina, los discos y los combustores— funciona bajo temperaturas extremas y estrés mecánico. Estas piezas a menudo se fabrican con superaleaciones a base de níquel.

El tratamiento térmico al vacío es esencial para desarrollar la resistencia a la fluencia lenta y la resistencia a altas temperaturas de estas superaleaciones, evitando que se deformen bajo carga a temperaturas que superan los 1000 °C (1832 °F).

Procesos especializados (soldadura fuerte y sinterización)

Más allá del fortalecimiento, los hornos de vacío se utilizan para la unión y la formación. La soldadura fuerte al vacío utiliza un metal de relleno para unir conjuntos complejos, como álabes de turbina, sin utilizar fundente corrosivo. El vacío asegura una unión fuerte, limpia y sin poros.

La sinterización al vacío también se utiliza para fusionar polvos metálicos en piezas sólidas con forma casi neta, un proceso conocido como metalurgia de polvos, que está ganando importancia para la fabricación de componentes aeroespaciales complejos.

Comprensión de las compensaciones

Si bien es indispensable, la tecnología de hornos de vacío no está exenta de sus desafíos y consideraciones específicas. Reconocer estas compensaciones es clave para comprender su lugar en la fabricación.

Mayor costo inicial y complejidad

Los sistemas de hornos de vacío son significativamente más caros de comprar e instalar que sus contrapartes atmosféricas. También requieren sistemas de control más complejos, bombas de vacío e infraestructura.

La operación y el mantenimiento exigen un mayor nivel de experiencia técnica para gestionar la integridad del vacío y asegurar la repetibilidad del proceso.

Tiempos de ciclo más largos

Lograr un vacío profundo (bombear la cámara) y enfriar la carga de trabajo en un entorno de vacío puede llevar más tiempo que en un horno atmosférico donde los ventiladores pueden circular gas inerte.

Esto puede resultar en un menor rendimiento para ciertas aplicaciones de alto volumen, lo que lo convierte en una elección deliberada para piezas de alto valor donde la calidad supera la velocidad.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno de vacío está impulsada enteramente por el material y los requisitos de rendimiento del componente final. El proceso se elige cuando los riesgos de contaminación atmosférica son inaceptables.

- Si su enfoque principal es la integridad de la estructura del avión y la estructura: Dependerá del tratamiento en solución y el envejecimiento al vacío para aleaciones de aluminio y titanio para maximizar las relaciones resistencia-peso y la vida útil a la fatiga.

- Si su enfoque principal es el rendimiento del motor y la durabilidad a alta temperatura: El tratamiento térmico al vacío es la única opción viable para desarrollar la resistencia a la fluencia lenta y la resistencia críticas de las superaleaciones a base de níquel.

- Si su enfoque principal es unir conjuntos complejos de alto valor: La soldadura fuerte al vacío proporciona el método más limpio, fuerte y confiable para crear uniones sin fundente en componentes de misión crítica.

En última instancia, el tratamiento térmico al vacío es la tecnología habilitadora que transforma las aleaciones metálicas avanzadas en los componentes seguros y de alto rendimiento que hacen posible el vuelo moderno.

Tabla resumen:

| Aplicación | Materiales clave | Beneficios clave |

|---|---|---|

| Componentes estructurales | Aleaciones de aluminio, titanio | Alta relación resistencia-peso, resistencia a la fatiga |

| Componentes del motor | Superaleaciones a base de níquel | Resistencia a la fluencia lenta, resistencia a altas temperaturas |

| Procesos especializados (soldadura fuerte/sinterización) | Varias aleaciones | Uniones limpias, piezas sin poros, unión sin fundente |

¿Listo para elevar el rendimiento de sus componentes aeroespaciales con un tratamiento térmico de precisión? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para aplicaciones aeroespaciales críticas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase