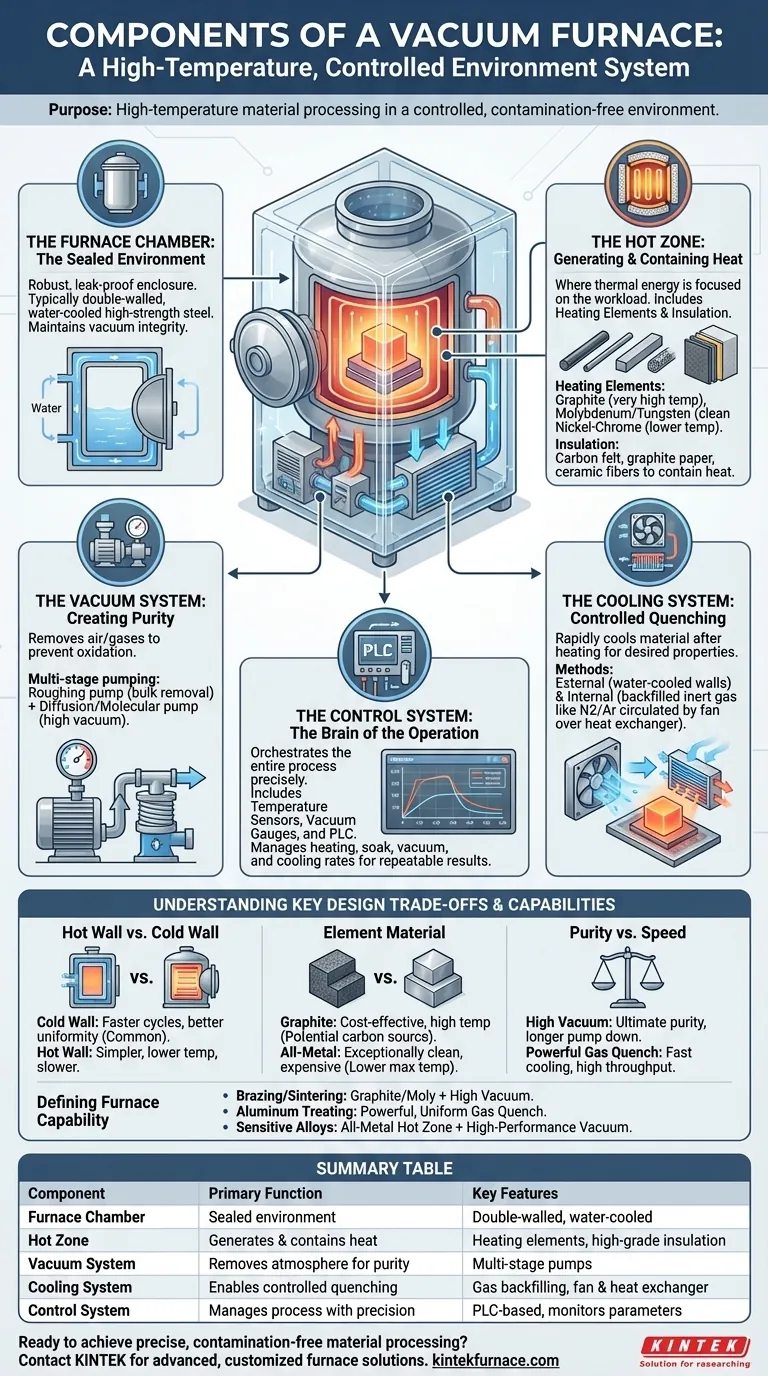

En esencia, un horno de vacío es un sistema de componentes interconectados diseñado para un único propósito: el procesamiento de materiales a alta temperatura en un entorno controlado y libre de contaminación. Sus componentes principales son la cámara hermética del horno que contiene el proceso, un sistema de calentamiento para alcanzar las temperaturas objetivo, un sistema de vacío para eliminar la atmósfera, un sistema de control para gestionar el proceso con precisión y un sistema de enfriamiento para llevar el material a una temperatura segura.

Un horno de vacío no es simplemente una caja caliente. Es un sistema integrado donde cada componente, desde las bombas de vacío hasta el aislamiento, juega un papel fundamental en la creación de un entorno que permite procesos metalúrgicos imposibles de lograr al aire libre.

La anatomía de un horno de vacío: sistemas centrales

Para comprender cómo funciona un horno de vacío, es mejor pensar en él como una colección de sistemas diseñados específicamente que trabajan en concierto. Cada sistema es responsable de una fase del ciclo de tratamiento térmico.

La cámara del horno: el entorno sellado

La base de cualquier horno de vacío es su cámara, también conocida como recipiente o cuerpo del horno. La única función de este componente es proporcionar un recinto robusto y a prueba de fugas.

Normalmente, es una estructura de doble pared, refrigerada por agua, fabricada en acero de alta resistencia o acero inoxidable. El agua que circula entre las paredes mantiene el exterior del horno frío y seguro al tacto, incluso cuando el interior está a miles de grados.

Una puerta grande y sellada proporciona acceso para cargar y descargar materiales. La integridad de la cámara y sus sellos es primordial para lograr y mantener el nivel de vacío requerido.

La zona caliente: generación y contención del calor

Dentro de la cámara se encuentra la "zona caliente", que consta de los elementos calefactores y el paquete de aislamiento. Aquí es donde se genera la energía térmica y se enfoca en la carga de trabajo.

Los elementos calefactores son la fuente de calor. Su material dicta la temperatura máxima de funcionamiento del horno. Los materiales comunes incluyen:

- Grafito: Se utiliza para temperaturas muy altas (hasta y más allá de 2200°C) en entornos de vacío no oxidantes.

- Molibdeno y Tungsteno: Metales de alta temperatura utilizados para aplicaciones de procesamiento limpio donde el carbono del grafito sería un contaminante.

- Níquel-Cromo (NiCr): Un hilo de resistencia utilizado para aplicaciones de baja temperatura como el templado (por debajo de 750°C).

El aislamiento rodea los elementos calefactores para evitar que el calor escape a las paredes de la cámara refrigeradas por agua. Esto mejora la eficiencia térmica y la uniformidad de la temperatura. Se utilizan materiales como fieltro de carbono de alta calidad, papel de grafito y fibras cerámicas para reflejar y contener el inmenso calor.

El sistema de vacío: creación de pureza

El sistema de vacío es lo que diferencia un horno de vacío de cualquier otro tipo de horno. Su trabajo es eliminar el aire y otros gases de la cámara antes y durante el calentamiento. Esto evita la oxidación y otras reacciones químicas no deseadas en la superficie del material.

Un sistema típico utiliza múltiples tipos de bombas que trabajan en etapas. Una bomba mecánica de "desbaste" elimina la mayor parte del aire, después de lo cual una bomba de difusión, molecular o "booster" toma el relevo para lograr las presiones mucho más bajas requeridas para el procesamiento de alto vacío.

El sistema de enfriamiento: enfriamiento controlado

Una vez completado el ciclo de calentamiento, el material debe enfriarse de forma rápida y controlada. Este proceso, a menudo llamado temple, es fundamental para fijar las propiedades metalúrgicas deseadas.

La mayoría de los hornos modernos de "pared fría" utilizan una combinación de dos métodos de enfriamiento:

- Enfriamiento externo: El agua que circula por las paredes dobles de la cámara elimina continuamente el calor de todo el sistema.

- Enfriamiento interno: El horno se rellena rápidamente con un gas inerte como nitrógeno o argón. Un potente ventilador hace circular este gas a través de la zona caliente y sobre un intercambiador de calor (normalmente refrigerado por agua) para enfriar la carga de trabajo de forma rápida y uniforme.

El sistema de control: el cerebro de la operación

Todo el proceso es orquestado por un sofisticado sistema de control. Este sistema incluye sensores de temperatura (termopares), manómetros de vacío y un procesador central (a menudo un PLC, o controlador lógico programable).

El sistema de control gestiona con precisión la velocidad de calentamiento, el tiempo de remojo, la temperatura, el nivel de vacío y la velocidad de enfriamiento de acuerdo con una receta preprogramada. Esto garantiza que cada ciclo sea idéntico, asegurando resultados repetibles y predecibles.

Comprensión de las principales compensaciones de diseño

Los componentes específicos elegidos para un horno de vacío definen sus capacidades y limitaciones. No todos los hornos son iguales, y el diseño implica importantes compensaciones.

Diseño de pared caliente vs. pared fría

Los hornos de pared fría, donde los elementos calefactores están dentro de una cámara de vacío refrigerada por agua, son el tipo más común para aplicaciones de alta temperatura. Ofrecen ciclos de calentamiento y enfriamiento más rápidos y una mayor uniformidad de temperatura.

Los hornos de pared caliente, donde toda la cámara de vacío se coloca dentro de un horno separado y más grande, son más simples pero limitados. Generalmente se utilizan para temperaturas más bajas y son más lentos para calentar y enfriar.

Elección del material del elemento calefactor

La elección entre grafito y una zona caliente totalmente metálica (molibdeno/tungsteno) es fundamental. El grafito es rentable y excelente para altas temperaturas, pero puede ser una fuente de contaminación por carbono, lo cual es inaceptable para ciertas aleaciones.

Las zonas calientes totalmente metálicas proporcionan un entorno de procesamiento excepcionalmente limpio, pero son más caras y pueden tener límites de temperatura máxima más bajos que el grafito.

Pureza vs. velocidad de producción

La configuración de los sistemas de vacío y enfriamiento crea una compensación entre la pureza del proceso y el tiempo de ciclo. Un horno con un sistema de vacío potente y multietapa puede lograr un vacío muy alto para una pureza máxima, pero tarda más en bombear.

Por el contrario, un horno con un sistema masivo de templado por gas puede enfriar las piezas extremadamente rápido, aumentando el rendimiento, pero puede ser excesivo para procesos que no requieren un templado rápido.

Cómo los componentes definen la capacidad del horno

Al evaluar un horno de vacío, comprender sus componentes le permite adaptar su diseño a sus requisitos de proceso específicos.

- Si su enfoque principal es la soldadura fuerte o la sinterización a alta temperatura: Necesita un horno con elementos calefactores de grafito o molibdeno capaces de superar su temperatura objetivo y un sistema de vacío que evite la oxidación.

- Si su enfoque principal es el tratamiento de soluciones y el envejecimiento del aluminio: Un horno con un sistema de templado por gas potente y uniforme es más crítico que uno que pueda lograr un vacío extremadamente alto.

- Si su enfoque principal es el procesamiento de aleaciones médicas o aeroespaciales altamente sensibles: Necesita una zona caliente totalmente metálica y un sistema de vacío de alto rendimiento para garantizar una limpieza absoluta y evitar cualquier contaminación.

En última instancia, comprender la función de cada componente transforma una pieza compleja de equipo en una herramienta predecible para lograr resultados materiales específicos.

Tabla resumen:

| Componente | Función principal | Características clave |

|---|---|---|

| Cámara del horno | Proporciona un entorno sellado y a prueba de fugas | Estructura de doble pared, refrigerada por agua; construcción de acero de alta resistencia |

| Zona caliente | Genera y contiene calor | Elementos calefactores (grafito, molibdeno, NiCr); aislamiento de alta calidad |

| Sistema de vacío | Elimina la atmósfera para la pureza | Bombas multietapa (de desbaste, de difusión/molecular); evita la oxidación |

| Sistema de enfriamiento | Permite el enfriamiento controlado | Relleno de gas (N2/Ar); ventilador e intercambiador de calor para un enfriamiento rápido y uniforme |

| Sistema de control | Gestiona todo el proceso con precisión | Basado en PLC; monitorea la temperatura, el vacío y los parámetros del ciclo |

¿Listo para lograr un procesamiento de materiales preciso y sin contaminación?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que necesite un horno de mufla o de tubo estándar, o un horno de vacío y atmósfera o sistema CVD/PECVD altamente personalizado para aplicaciones aeroespaciales o médicas sensibles, nuestra profunda capacidad de personalización garantiza que su horno se adapte perfectamente a los requisitos de su proceso.

Contáctenos hoy para discutir cómo nuestra experiencia en hornos de vacío puede mejorar las capacidades de su laboratorio y ofrecer resultados repetibles y de alta calidad. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores