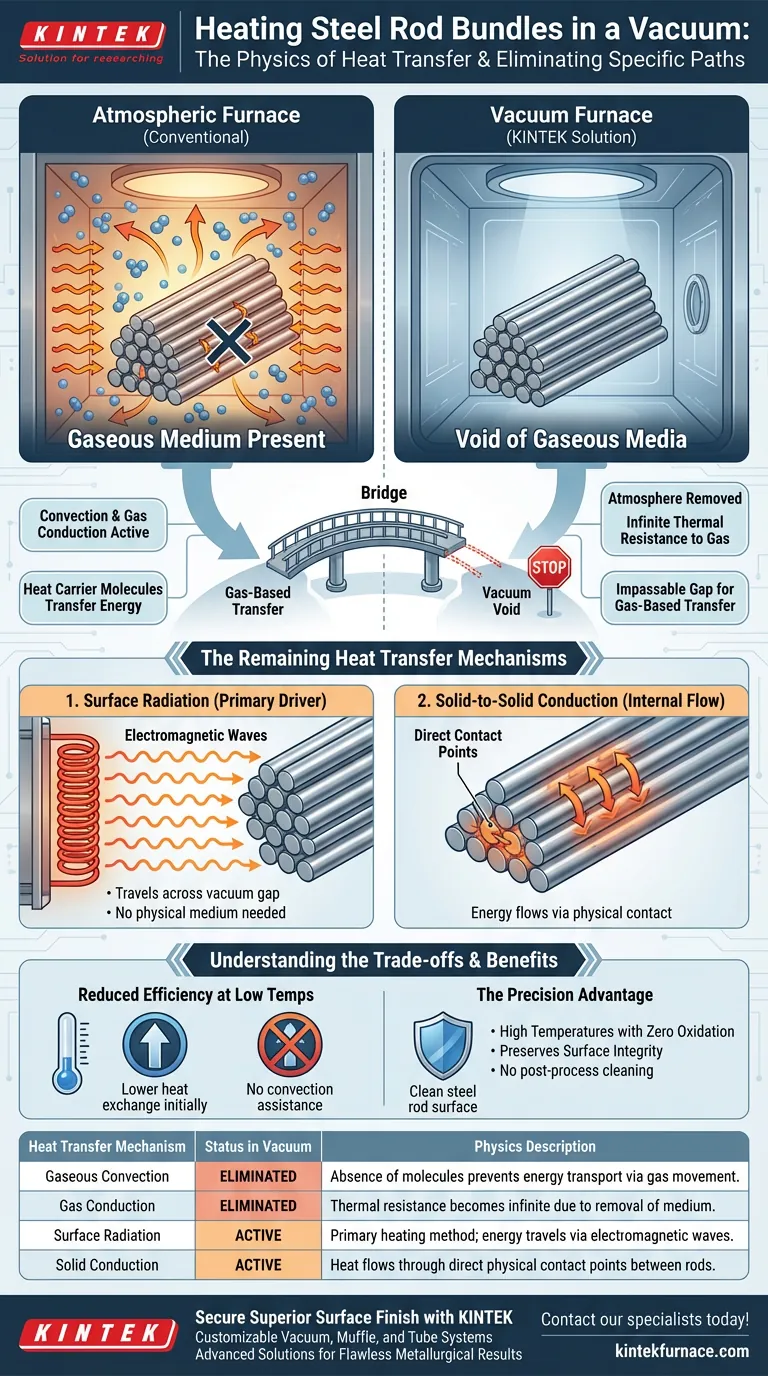

Calentar paquetes de barras de acero en vacío crea un entorno intencionalmente desprovisto de medios gaseosos. Al eliminar la atmósfera, se hace que la resistencia térmica del gas sea infinitamente alta, lo que elimina físicamente cualquier mecanismo de transferencia de calor que dependa de las moléculas de aire o gas para transportar energía.

En un horno de vacío, la eliminación del aire crea una barrera a la transferencia de calor basada en gas. Esto restringe el proceso de calentamiento exclusivamente a la radiación superficial y la conducción de sólido a sólido, aceptando una menor eficiencia térmica a bajas temperaturas a cambio de prevenir completamente la oxidación superficial.

La Física del Calentamiento por Vacío

Eliminación del Medio

En los hornos atmosféricos convencionales, el calor se mueve en gran medida a través del aire o gas que rodea al acero. Las moléculas de gas absorben energía y la transfieren a las barras de acero.

En un vacío, este medio gaseoso se elimina. Sin moléculas que actúen como portadoras, los mecanismos de convección y conducción de gas simplemente no pueden ocurrir.

Resistencia Térmica Infinita

La referencia principal señala que la eliminación del gas hace que la resistencia térmica por conducción de gas sea efectivamente infinita.

Piense en esto como la eliminación de un puente. La energía calorífica que normalmente viajaría a través del gas ahora se enfrenta a un espacio intransitable, obligándola a buscar rutas alternativas.

Los Mecanismos de Transferencia de Calor Restantes

Radiación Superficial

Con el gas eliminado, la radiación se convierte en un motor principal de la transferencia de calor.

La energía calorífica viaja como ondas electromagnéticas a través del espacio de vacío entre los elementos calefactores y la superficie del paquete de barras. Este mecanismo no requiere un medio físico para operar.

Conducción de Sólido a Sólido

Dentro del propio paquete de barras, el calor se mueve a través del contacto físico directo.

La energía fluye de las barras exteriores a las barras interiores estrictamente a través de los puntos donde las superficies de acero se tocan. Esto se conoce como conducción por contacto de sólido a sólido.

Comprendiendo las Compensaciones

Menor Eficiencia a Bajas Temperaturas

La eliminación de la transferencia basada en gas tiene un costo. A temperaturas más bajas, la radiación es menos efectiva y no hay convección que ayude al proceso.

Esto resulta en una menor eficiencia de intercambio de calor durante las fases iniciales de calentamiento en comparación con los hornos atmosféricos, que utilizan el aire para ayudar a distribuir el calor.

La Ventaja de la Precisión

A pesar de la menor eficiencia, este método se prefiere para componentes de acero de precisión.

La completa ausencia de oxígeno significa que se pueden alcanzar altas temperaturas mientras se previene completamente la oxidación superficial. Esto preserva la integridad de la superficie de las barras de acero sin necesidad de limpieza posterior al proceso.

Tomando la Decisión Correcta para su Objetivo

Al decidir entre el tratamiento térmico al vacío y los métodos atmosféricos, considere sus prioridades específicas:

- Si su enfoque principal es la Integridad de la Superficie: Elija el tratamiento térmico al vacío para garantizar cero oxidación en componentes de precisión, independientemente de la velocidad de calentamiento.

- Si su enfoque principal es la Velocidad de Calentamiento: Tenga en cuenta que el calentamiento al vacío ofrece una menor eficiencia a temperaturas más bajas debido a la falta de transferencia de calor por convección.

Al comprender cómo el vacío altera el panorama térmico, puede optimizar su proceso para la calidad en lugar de solo la velocidad.

Tabla Resumen:

| Mecanismo de Transferencia de Calor | Estado en Vacío | Descripción Física |

|---|---|---|

| Convección Gaseosa | Eliminado | La ausencia de moléculas impide el transporte de energía por movimiento del gas. |

| Conducción de Gas | Eliminado | La resistencia térmica se vuelve infinita debido a la eliminación del medio. |

| Radiación Superficial | Activo | Método de calentamiento principal; la energía viaja a través de ondas electromagnéticas. |

| Conducción Sólida | Activo | El calor fluye a través de puntos de contacto físico directo entre las barras. |

Asegure un Acabado Superficial Superior con KINTEK

No comprometa la integridad de sus componentes de acero de precisión con la oxidación superficial. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla y tubo de alto rendimiento, todos personalizables para sus requisitos únicos de laboratorio o industriales. Nuestras avanzadas soluciones de tratamiento térmico al vacío le ayudan a navegar las compensaciones de la eficiencia térmica para lograr resultados metalúrgicos impecables.

¡Contacte a nuestros especialistas hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Rafał Wyczółkowski, M. Gała. Computational Model of the Effective Thermal Conductivity of a Bundle of Round Steel Bars. DOI: 10.3390/ma18020373

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué factores deben controlarse durante la soldadura fuerte en horno para asegurar una unión confiable? Domine las 5 variables clave para uniones fuertes

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para los electrodos SPC-Fe? Garantizar la viabilidad electroquímica

- ¿Por qué la velocidad de bombeo de un sistema de secado al vacío es fundamental para la fabricación de baterías? Mejora la calidad y la eficiencia

- ¿Cómo mejora un horno de tratamiento térmico al vacío el estado de las aleaciones metálicas? Logre un rendimiento superior del metal

- ¿Por qué se utilizan bloques cerámicos de ZrO₂ como fijaciones auxiliares durante el soldadura fuerte al vacío de aleaciones de titanio TC4?

- ¿Por qué es necesario mantener un alto vacío para la preparación de cristales únicos de PrVSb3? Garantizar la pureza y la estequiometría

- ¿Cuáles son los componentes clave de un horno de sinterización por presión al vacío? Sistemas Esenciales para Materiales de Alto Rendimiento

- ¿Qué características operativas distinguen a los hornos de sinterización al vacío? Control de precisión para materiales superiores