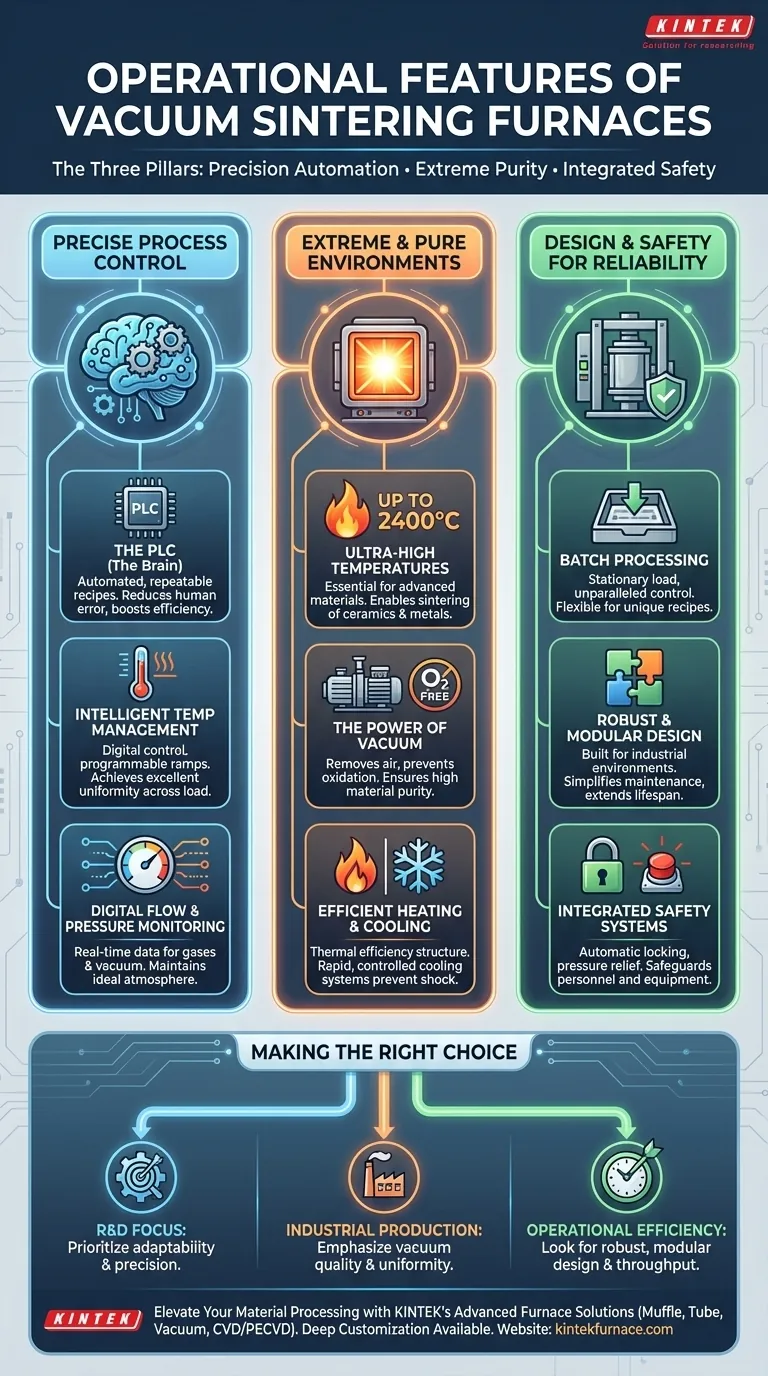

En esencia, las características operativas que distinguen a los hornos de sinterización al vacío giran en torno a tres principios: automatización de procesos de precisión, la capacidad de crear entornos extremos y puros, y sistemas de seguridad integrados. Estos hornos utilizan sistemas de control PLC para la operación automatizada, alcanzan temperaturas ultraaltas (hasta 2400°C) en un ambiente libre de oxígeno, y emplean una supervisión integral para garantizar la fiabilidad y proteger el equipo.

Un horno de sinterización al vacío no es solo un horno de alta temperatura; es un sistema altamente controlado diseñado para manipular las propiedades de los materiales a nivel molecular. Sus características clave están diseñadas para eliminar variables ambientales como el oxígeno y gestionar con precisión todo el ciclo térmico, desde el calentamiento hasta el enfriamiento.

El núcleo de la operación: control preciso del proceso

El principal diferenciador de un horno de vacío moderno es su capacidad para ejecutar una receta de proceso compleja con una intervención manual mínima. Esto se logra a través de una sinergia de software y hardware.

El PLC: el cerebro del horno

Un Controlador Lógico Programable (PLC) sirve como sistema nervioso central. Automatiza todo el ciclo de sinterización basándose en recetas preprogramadas.

Esta automatización reduce el potencial de error humano y aumenta drásticamente la eficiencia de producción y la repetibilidad del proceso, lo cual es crítico para una calidad consistente.

Gestión inteligente de la temperatura

Los hornos utilizan control de temperatura inteligente con pantalla digital, a menudo guiado por termopares colocados en el horno o en la carga misma. Esto permite una programación precisa de las rampas de temperatura, los tiempos de mantenimiento y las velocidades de enfriamiento.

Lograr una excelente uniformidad de temperatura en toda la carga es un objetivo operativo clave, asegurando que cada pieza reciba exactamente el mismo tratamiento térmico.

Monitoreo digital de flujo y presión

Los sistemas están equipados con monitoreo digital de flujo para gases y agua de enfriamiento. Esto proporciona datos en tiempo real para una operación eficiente y actúa como una comprobación de seguridad.

El monitoreo constante de los niveles de vacío y la presión del gas es fundamental. El PLC utiliza estos datos para controlar bombas y válvulas, manteniendo la atmósfera de procesamiento ideal.

Creando el entorno de sinterización ideal

El "vacío" en la sinterización al vacío es la clave para producir materiales superiores. Las características del horno están diseñadas para crear y mantener este entorno especializado bajo condiciones extremas.

Alcanzando temperaturas ultraaltas

Una característica distintiva es la capacidad de alcanzar temperaturas ultraaltas, a menudo tan altas como 2400°C. Esta capacidad es esencial para sinterizar cerámicas avanzadas, metales refractarios y otros materiales de alto rendimiento.

El poder del vacío

Al eliminar el aire y otras impurezas atmosféricas, el horno evita la oxidación y contaminación del material durante el calentamiento.

Esto es innegociable para aplicaciones en la industria aeroespacial, médica y electrónica, donde la pureza e integridad del material son primordiales. Algunos hornos, como los hornos de inducción al vacío, utilizan este principio para producir piezas fundidas de pureza extremadamente alta.

Calentamiento y enfriamiento eficientes

La estructura interna está diseñada para la eficiencia térmica, con baja conductividad térmica y una excelente fusión de calor para minimizar la pérdida de energía.

El enfriamiento controlado es tan importante como el calentamiento. Muchos hornos utilizan un sistema interno de enfriamiento por circulación de agua pura para llevar la carga de forma segura y rápida a temperatura ambiente sin choque térmico.

Comprendiendo el diseño y las compensaciones

Las características operativas son el resultado directo de una filosofía de diseño que prioriza la fiabilidad, la seguridad y la facilidad de mantenimiento.

Procesamiento por lotes: el estándar de la industria

La mayoría de los hornos de vacío son hornos por lotes, donde una carga estacionaria experimenta un ciclo completo y preprogramado. Esto elimina la necesidad de mecanismos complejos y propensos a fallos de transferencia de carga dentro de la zona caliente.

La contrapartida es que no se trata de un proceso continuo, pero proporciona un control y una flexibilidad inigualables, ya que cada lote puede tener una receta única adaptada a la geometría de la pieza y al material.

Construcción robusta y diseño modular

Estos hornos están construidos para entornos industriales, con resistencia a las vibraciones, el calor y la corrosión. Esto garantiza una larga vida útil.

Un diseño modular es una característica operativa clave que simplifica el mantenimiento y la resolución de problemas, minimizando el tiempo de inactividad y extendiendo la vida útil del equipo.

Sistemas de seguridad integrados

La seguridad no es un complemento; está integrada en la lógica de control del PLC. Las características incluyen el bloqueo automático de puertas durante la operación y la monitorización de la temperatura y la presión para evitar condiciones peligrosas.

Las válvulas de liberación de presión de emergencia y otros sistemas de apagado automatizado están implementados para salvaguardar al personal y prevenir daños catastróficos al equipo.

Tomando la decisión correcta para su aplicación

La importancia de cada característica operativa depende completamente de su objetivo específico.

- Si su enfoque principal es la investigación y el desarrollo: Priorice hornos con máxima adaptabilidad, control de temperatura de precisión y la capacidad de manejar cargas pequeñas y variadas.

- Si su enfoque principal es la producción industrial de alta pureza: Enfatice la calidad del sistema de vacío, la uniformidad de la temperatura y la fiabilidad del PLC para ciclos automatizados y repetibles.

- Si su enfoque principal es la eficiencia operativa y el tiempo de actividad: Busque un diseño robusto y modular para facilitar el mantenimiento, sistemas de seguridad integrales y ciclos de enfriamiento eficientes para maximizar el rendimiento.

En última instancia, estas características operativas trabajan en conjunto para brindarle un control preciso sobre la creación de materiales avanzados.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Control PLC | Operación automatizada para ciclos de sinterización precisos y repetibles. |

| Temperaturas ultraaltas | Capaz de alcanzar hasta 2400°C en ambientes libres de oxígeno. |

| Entorno de vacío | Evita la oxidación y la contaminación para la pureza del material. |

| Sistemas de seguridad | Monitoreo integrado con apagado automático y liberación de presión. |

| Diseño modular | Fácil mantenimiento y resolución de problemas para minimizar el tiempo de inactividad. |

¿Listo para elevar su procesamiento de materiales con precisión y fiabilidad? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se enfoque en I+D, producción de alta pureza o eficiencia operativa, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestras soluciones a medida pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad