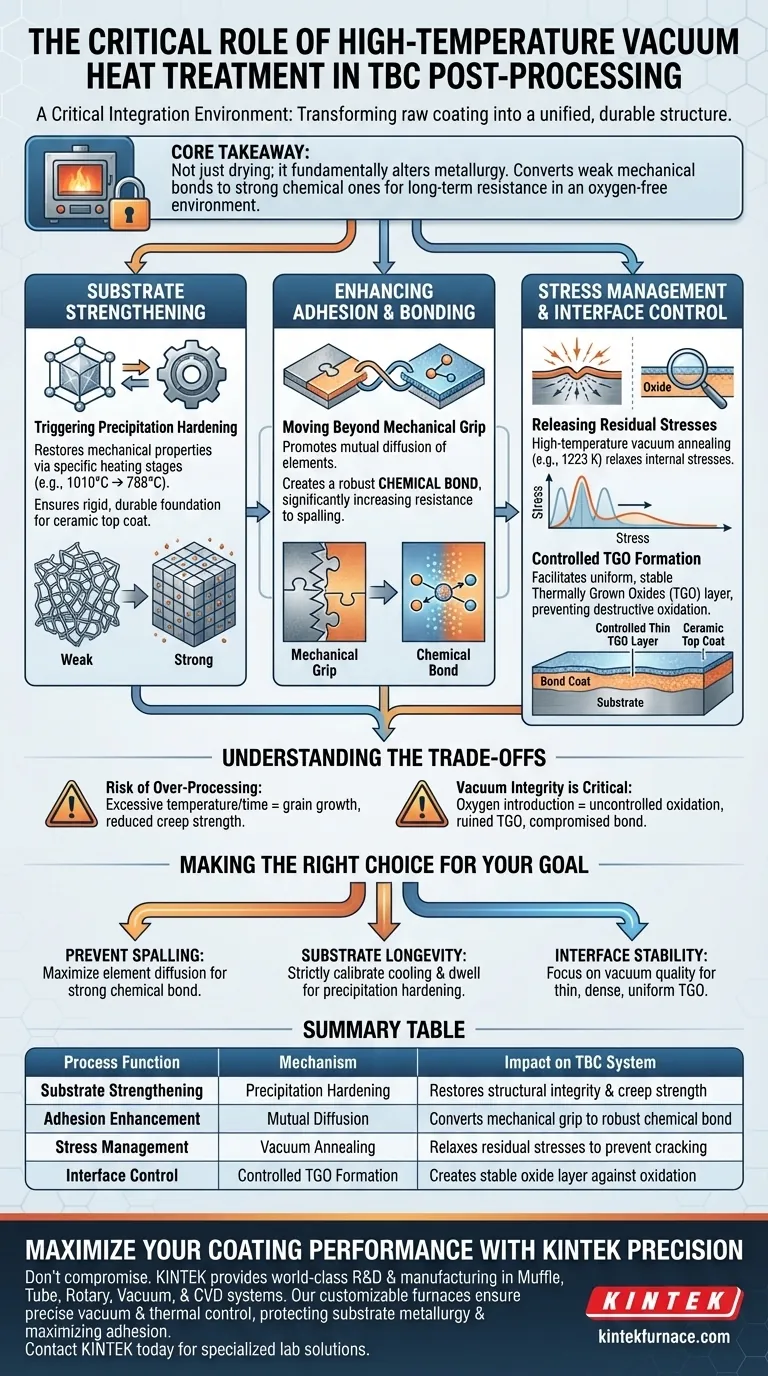

Un horno de tratamiento térmico al vacío a alta temperatura sirve como el entorno de integración crítico para los sistemas de recubrimiento de barrera térmica (TBC), transformando un recubrimiento rociado en bruto en una estructura unificada y duradera. Funciona principalmente para fortalecer la aleación del sustrato subyacente a través del endurecimiento por precipitación, al mismo tiempo que alivia las tensiones residuales y une químicamente el recubrimiento a la superficie a través de la difusión controlada.

Conclusión principal El horno de vacío no se limita a "secar" o "fijar" el recubrimiento; altera fundamentalmente la metalurgia del sistema. Al gestionar con precisión el calor en un entorno libre de oxígeno, convierte las uniones mecánicas débiles en uniones químicas fuertes y preacondiciona la interfaz para una resistencia térmica a largo plazo.

El mecanismo de fortalecimiento del sustrato

Activación del endurecimiento por precipitación

La aplicación de calor elevado a menudo afecta las propiedades mecánicas del sustrato de superaleación. El horno de vacío restaura estas propiedades al someter los componentes a etapas de calentamiento específicas, como 1010 °C seguidas de 788 °C.

Restauración de la integridad estructural

Estos ciclos térmicos específicos activan mecanismos de endurecimiento por precipitación dentro de la aleación. Esto asegura que el sustrato cree una base rígida y duradera capaz de soportar la capa superior de cerámica bajo cargas operativas extremas.

Mejora de la adhesión y la unión

Más allá del agarre mecánico

Inicialmente, los recubrimientos rociados dependen en gran medida del entrelazamiento mecánico, esencialmente "agarrando" la rugosidad de la superficie. El tratamiento térmico al vacío promueve la difusión mutua de elementos entre el recubrimiento y el sustrato.

Creación de una unión química

Este proceso de difusión establece una zona de unión de transición. Esto convierte la interfaz mecánica inicial en una unión química robusta, lo que aumenta significativamente la resistencia del sistema a la descamación (pelado) durante el ciclo térmico.

Gestión de tensiones y control de la interfaz

Liberación de tensiones residuales

El proceso de recubrimiento genera naturalmente altas tensiones residuales que pueden provocar grietas prematuras. El recocido al vacío a alta temperatura (a temperaturas como 1223 K) relaja estas tensiones, llevando las fases internas del recubrimiento al equilibrio.

Formación controlada de TGO

Una función crítica del horno es facilitar la formación inicial de óxidos crecidos térmicamente (TGO).

Por qué es importante la capa TGO

La TGO se forma en la interfaz entre la capa de unión y la capa superior de cerámica. Al iniciar esta capa en un entorno de vacío controlado, el proceso asegura que el óxido sea uniforme y estable, evitando una oxidación rápida y destructiva más adelante durante el servicio.

Comprensión de los compromisos

El riesgo de sobreprocesamiento

Si bien el tratamiento térmico es vital, el control preciso es innegociable. Las temperaturas excesivas o la exposición prolongada pueden provocar el crecimiento de grano en el sustrato, lo que podría reducir su resistencia a la fluencia.

La integridad del vacío es crítica

El aspecto del "vacío" es tan importante como el calor. Cualquier introducción de oxígeno durante la fase de alta temperatura puede provocar una oxidación incontrolada, arruinando la capa TGO y comprometiendo la fuerza de la unión antes de que la pieza entre en servicio.

Tomar la decisión correcta para su objetivo

Para optimizar su estrategia de posprocesamiento, considere qué modo de falla está tratando de prevenir principalmente:

- Si su enfoque principal es prevenir la descamación: Priorice un ciclo de tratamiento térmico que maximice la difusión de elementos para garantizar que una fuerte unión química reemplace la interfaz mecánica.

- Si su enfoque principal es la longevidad del sustrato: Asegúrese de que las tasas de enfriamiento y los tiempos de permanencia se calibren estrictamente según los requisitos específicos de endurecimiento por precipitación de su composición de superaleación.

- Si su enfoque principal es la estabilidad de la interfaz: Concéntrese en la calidad del vacío para garantizar que la capa inicial de óxido crecido térmicamente (TGO) sea delgada, densa y uniforme.

El posprocesamiento exitoso depende del equilibrio de las necesidades térmicas del delicado recubrimiento cerámico con los requisitos de endurecimiento del robusto sustrato metálico.

Tabla resumen:

| Función del proceso | Mecanismo | Impacto en el sistema TBC |

|---|---|---|

| Fortalecimiento del sustrato | Endurecimiento por precipitación | Restaura la integridad estructural y la resistencia a la fluencia de las superaleaciones |

| Mejora de la adhesión | Difusión mutua | Convierte el agarre mecánico en una unión química robusta |

| Gestión de tensiones | Recocido al vacío | Relaja las tensiones residuales para prevenir grietas prematuras |

| Control de la interfaz | Formación controlada de TGO | Crea una capa de óxido estable para prevenir la oxidación destructiva |

Maximice el rendimiento de su recubrimiento con KINTEK Precision

No permita que un tratamiento térmico inadecuado comprometa sus sistemas de barrera térmica. KINTEK proporciona experiencia líder en I+D y fabricación en sistemas de mufla, tubo, rotativos, de vacío y CVD, diseñados específicamente para manejar el riguroso endurecimiento por precipitación y la unión por difusión requeridos para el posprocesamiento avanzado de TBC.

Nuestros hornos de alta temperatura personalizables garantizan una integridad de vacío y un control térmico precisos, protegiendo la metalurgia de su sustrato y maximizando la adhesión del recubrimiento. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de laboratorio especializadas pueden optimizar el rendimiento de sus materiales y prevenir costosas fallas por descamación.

Guía Visual

Referencias

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué son vitales los hornos de vacío de laboratorio para la investigación científica? Desbloquee la pureza y la precisión en los experimentos

- ¿Cuál es la necesidad de usar un horno de secado de alto vacío? Preservar la morfología e integridad de las fibras electrohiladas

- ¿Por qué algunos hornos de vacío se rellenan con un gas a presión parcial? Prevenir el agotamiento de la aleación en procesos a alta temperatura

- ¿Cómo funciona el proceso de evacuación en un horno de vacío? Logre un control metalúrgico preciso

- ¿Qué características tiene el sistema de control de un horno de vacío vertical? Desbloquee la precisión y la automatización

- ¿Qué factores son críticos para el éxito de la soldadura fuerte al vacío? Domine la resistencia de la unión y las uniones limpias

- ¿Por qué son necesarios los sistemas de refrigeración en los hornos de vacío? Esenciales para el control del material y la protección del equipo

- ¿Por qué es necesario un horno de secado al vacío a alta temperatura para el carbono duro? Proteja la integridad de su material