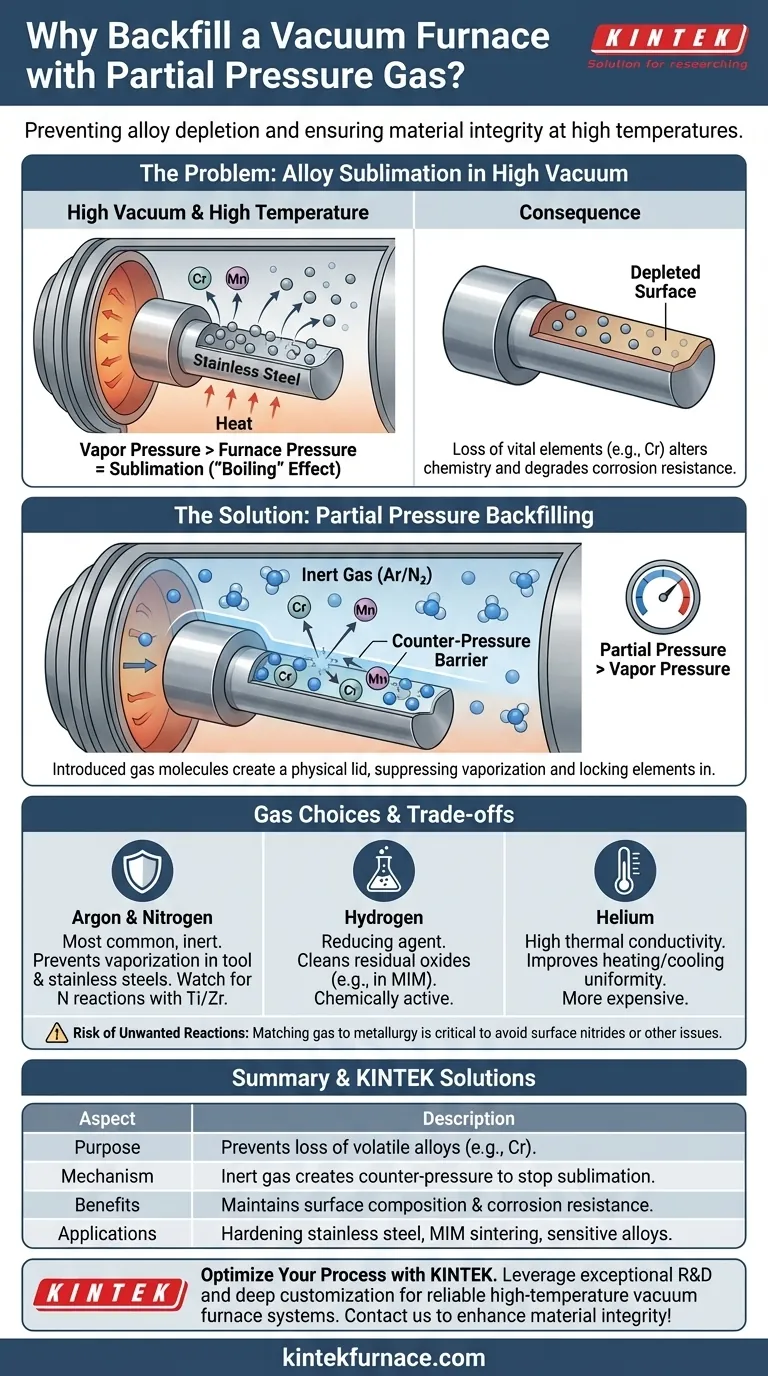

En esencia, rellenar un horno de vacío con un gas a presión parcial es una técnica precisa utilizada para evitar que los elementos de aleación esenciales se "evaporen" de la superficie de una pieza a altas temperaturas. Esto es especialmente crítico durante procesos como el endurecimiento del acero inoxidable, donde el objetivo es suprimir la vaporización del cromo, que es vital para la resistencia a la corrosión.

El desafío fundamental es que un alto vacío facilita que ciertos metales se conviertan en gas a altas temperaturas. La introducción de una presión parcial de un gas inerte actúa como una barrera física, creando suficiente presión para mantener estos elementos volátiles atrapados en la superficie de la pieza sin comprometer los beneficios del vacío.

La física de la presión de vapor en un vacío

Para entender por qué es necesario el rellenado, primero debemos observar la interacción entre la temperatura, la presión y los propios materiales.

La naturaleza de la presión de vapor

Cada sólido y líquido tiene una presión de vapor, que es la presión natural ejercida por su forma gaseosa. Esta presión aumenta exponencialmente a medida que aumenta la temperatura.

A temperatura ambiente y presión atmosférica normal, la presión de vapor de los metales es insignificante. Sin embargo, en el entorno de alta temperatura y baja presión de un horno de vacío, esto cambia drásticamente.

El papel del vacío

Un horno de vacío funciona eliminando el aire, lo que elimina el riesgo de oxidación y otros contaminantes. Fundamentalmente, también elimina la presión atmosférica.

Esto crea una diferencia de presión masiva entre el entorno del horno y la presión de vapor de los elementos de aleación en la pieza metálica.

El efecto de "ebullición" a altas temperaturas

Cuando una pieza se calienta en un vacío, la presión de vapor de ciertos elementos (como cromo, manganeso o cobre) puede superar la presión extremadamente baja del horno.

Esto provoca que estos elementos se sublimen, transformándose directamente de sólido a gas. Esto es funcionalmente lo mismo que el agua hirviendo cuando su presión de vapor supera la presión atmosférica. Los elementos literalmente hierven fuera de la superficie de la pieza.

La consecuencia: agotamiento de la aleación

Esto no es un efecto menor. La pérdida de estos elementos de la superficie puede alterar fundamentalmente la química de la pieza.

Para una pieza de acero inoxidable, la pérdida de cromo superficial (agotamiento de cromo) puede degradar gravemente su resistencia a la corrosión, anulando el propósito de usar esa aleación en primer lugar.

Cómo el rellenado a presión parcial resuelve el problema

El rellenado a presión parcial es la solución elegante a este desafío metalúrgico. Implica introducir intencionadamente una pequeña cantidad controlada de un gas específico de nuevo en la cámara del horno.

Creación de una "contrapresión"

El gas de rellenado, típicamente inerte como el Argón o el Nitrógeno, eleva la presión total dentro del horno.

Esta nueva presión, aunque todavía muy por debajo de los niveles atmosféricos, se calcula para que sea lo suficientemente alta como para superar la presión de vapor del elemento volátil que se desea proteger.

El mecanismo de supresión

Las moléculas del gas de rellenado actúan como una barrera física. Bombardean la superficie de la pieza, creando efectivamente una "tapa" que evita que los átomos metálicos escapen al vacío.

Esto suprime la sublimación y mantiene estable la composición de la aleación donde más importa: en la superficie.

Comprensión de las compensaciones y la elección de gases

La elección del gas de rellenado y el nivel de presión no es arbitraria; depende del material que se procesa y del resultado deseado.

Elegir el gas adecuado

- Argón y Nitrógeno: Estas son las opciones más comunes para suprimir la vaporización. Son inertes, ampliamente disponibles y muy eficaces para procesos como el endurecimiento de aceros para herramientas y aceros inoxidables.

- Hidrógeno: Este gas se utiliza cuando también se desea una reacción química. En procesos como el Moldeo por Inyección de Metales (MIM), una atmósfera de hidrógeno no solo proporciona presión parcial, sino que también actúa como un agente reductor, limpiando óxidos residuales de las piezas.

- Helio: Debido a su alta conductividad térmica, el helio a veces puede utilizarse para mejorar la uniformidad del calentamiento y el enfriamiento, aunque es una opción más cara.

El riesgo de reacciones no deseadas

Aunque los gases "inertes" se eligen por ser no reactivos, a temperaturas muy altas, incluso el Nitrógeno puede reaccionar con ciertos metales. Por ejemplo, el nitrógeno puede formar nitruros en la superficie de aleaciones de titanio o circonio, lo que puede ser indeseable.

Esto pone de relieve la importancia de adaptar el gas y los parámetros del proceso a la metalurgia específica del componente. El objetivo es un equilibrio delicado: suficiente presión para suprimir la vaporización, pero no tanta como para obstaculizar el desgasificado o causar reacciones químicas no deseadas.

Tomar la decisión correcta para su proceso

La aplicación de presión parcial es una decisión estratégica basada en su objetivo metalúrgico principal.

- Si su objetivo principal es prevenir el agotamiento de la aleación en aceros: Utilice una presión parcial de Argón o Nitrógeno calculada para superar la presión de vapor del cromo a su temperatura objetivo.

- Si su objetivo principal es la sinterización y la reducción de óxidos (por ejemplo, MIM): Es probable que se necesite una presión parcial de Hidrógeno para proporcionar tanto una barrera física como un entorno reductor químicamente activo.

- Si su objetivo principal es la máxima pureza para aleaciones muy sensibles: Es posible que deba operar con un vacío más duro y limitar cuidadosamente su temperatura máxima para permanecer por debajo del punto de vaporización crítico de la aleación.

En última instancia, dominar el control de la presión parcial le permite aprovechar todo el poder de un vacío mientras protege con precisión la integridad del material de sus componentes.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Propósito | Previene la vaporización de elementos de aleación volátiles (p. ej., cromo) a altas temperaturas en un entorno de vacío. |

| Mecanismo | Introduce gas inerte (p. ej., Argón, Nitrógeno) para crear una contrapresión que suprime la sublimación. |

| Beneficios clave | Mantiene la composición de la aleación superficial, previene la pérdida de resistencia a la corrosión y permite un control preciso del proceso. |

| Gases comunes utilizados | Argón, Nitrógeno, Hidrógeno (para reducción), Helio (para uniformidad térmica). |

| Aplicaciones | Endurecimiento de acero inoxidable, sinterización en MIM, procesamiento de aleaciones sensibles sin agotamiento. |

¡Optimice sus procesos a alta temperatura con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura fiables, incluidos hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que estas soluciones satisfagan con precisión sus necesidades experimentales únicas, como prevenir el agotamiento de la aleación con control de presión parcial. ¡Contáctenos hoy para analizar cómo podemos mejorar la integridad y eficiencia de sus materiales!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía