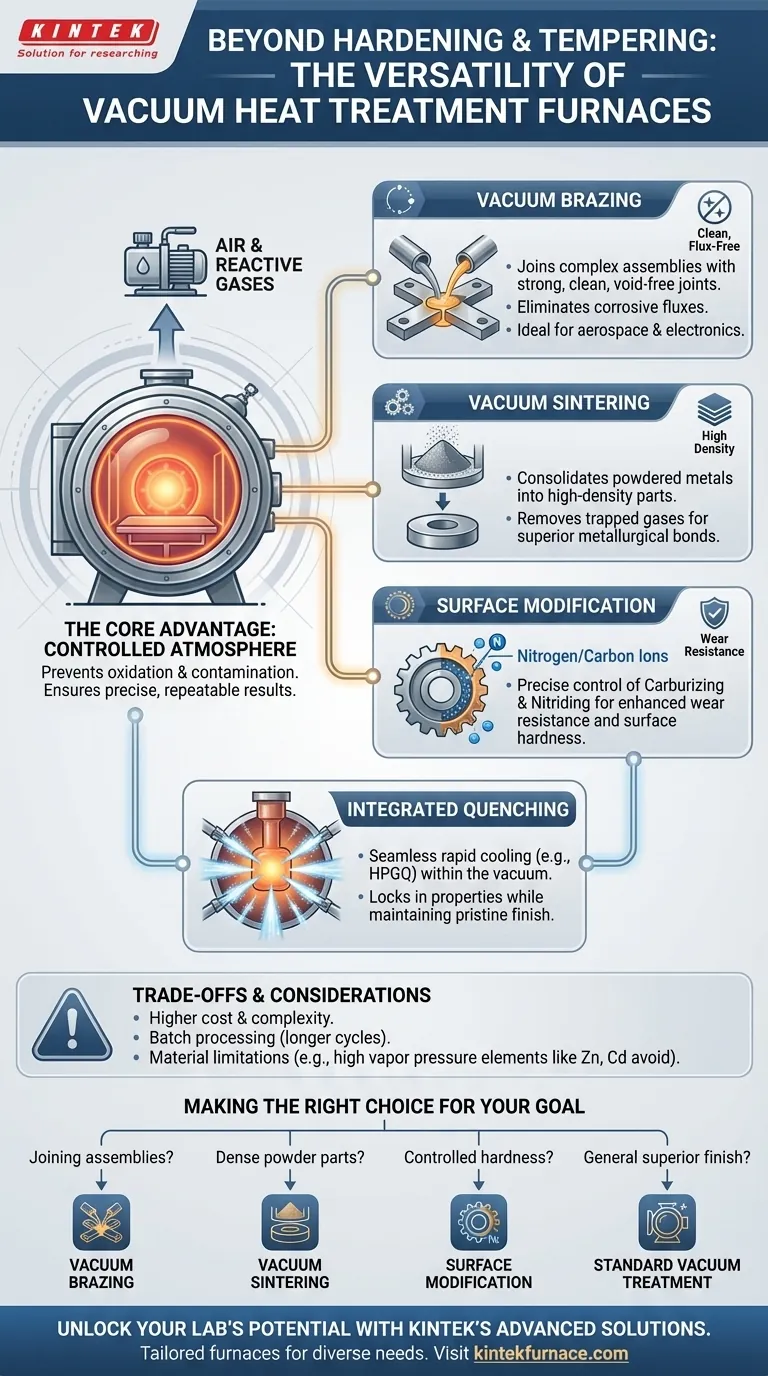

Más allá del endurecimiento y revenido estándar, un horno de vacío es una herramienta altamente versátil capaz de realizar procesos avanzados de unión y modificación superficial de materiales. Puede ejecutar soldadura fuerte al vacío para crear uniones fuertes y limpias; sinterización al vacío para consolidar metales en polvo en piezas densas; y tratamientos superficiales como carburación y nitruración para una mayor resistencia al desgaste.

La principal ventaja de un horno de vacío no es solo el calor, sino el entorno altamente controlado y libre de contaminación que crea. Esto le permite realizar múltiples procesos sensibles en un solo ciclo, mejorando la calidad, la resistencia y el acabado del componente final al prevenir completamente la oxidación.

La Ventaja Principal: Una Atmósfera Controlada

La característica definitoria de un horno de vacío es la eliminación del aire y otros gases reactivos. Esta capacidad fundamental es lo que desbloquea su versatilidad de proceso.

Prevención de la Oxidación y la Contaminación

Al operar en un vacío casi total, el horno elimina el oxígeno y otros contaminantes atmosféricos. Esto previene la formación de óxidos (cascarilla) en la superficie del material, lo que resulta en un acabado brillante y limpio que a menudo no requiere limpieza posterior al proceso.

Garantía de Pureza y Repetibilidad del Proceso

Un vacío crea una base inerte. Esto significa que cualquier gas introducido para procesos específicos (como nitrógeno para nitruración) son los únicos agentes reactivos presentes. Esto permite resultados extremadamente precisos, controlados por computadora y repetibles ciclo tras ciclo.

Procesos Clave Habilitados por un Entorno de Vacío

Aunque se utiliza para el recocido y el revenido estándar, el entorno de vacío es crítico para varios otros procesos de fabricación avanzados.

Soldadura Fuerte al Vacío

La soldadura fuerte es un proceso que une dos o más elementos metálicos fundiendo y haciendo fluir un metal de aportación en la unión.

Realizar esto en vacío produce uniones excepcionalmente fuertes, limpias y sin poros. Elimina la necesidad de fundentes corrosivos, que pueden quedar atrapados y comprometer la integridad del conjunto. Esto es fundamental para componentes aeroespaciales y electrónicos.

Sinterización al Vacío

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo aplicando calor por debajo de su punto de fusión.

La sinterización al vacío es esencial para crear componentes de alta densidad con porosidad mínima a partir de metales o cerámicas en polvo. El vacío elimina los gases atrapados del polvo, lo que lleva a uniones metalúrgicas superiores y propiedades mecánicas mejoradas en la pieza final.

Procesos de Modificación de Superficie

Estos procesos alteran la química de la superficie de una pieza para mejorar sus propiedades físicas, principalmente la dureza y la resistencia al desgaste.

En un horno de vacío, procesos como la carburización al vacío (adición de carbono) y la nitruración (adición de nitrógeno) se controlan con precisión. El vacío asegura que el gas introducido sea puro y reaccione de manera predecible con la superficie, permitiendo un control exacto sobre la profundidad de la capa y la dureza.

Integración del Templado dentro de un Solo Ciclo

Muchos tratamientos térmicos requieren un paso de enfriamiento rápido, o templado, para fijar las propiedades deseadas del material. Los hornos de vacío modernos integran este paso sin problemas.

El Papel del Templado

El templado "congela" la estructura cristalina del metal que fue alterada por el calor. La velocidad y el medio del templado determinan la dureza final y la ductilidad del componente.

Métodos Comunes de Templado

Los hornos de vacío pueden equiparse con varios sistemas de templado. Si bien los sistemas más antiguos pueden usar aceite o agua, los hornos modernos confían cada vez más en el templado por gas a alta presión (HPGQ).

El uso de un gas inerte como nitrógeno o argón para templar permite que todo el ciclo de endurecimiento y enfriamiento ocurra dentro del entorno de vacío sellado y controlado, manteniendo el acabado superficial impecable de la pieza.

Comprensión de las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para usarlos de manera efectiva.

Mayor Costo Inicial y Complejidad

Los sistemas de hornos de vacío, con sus bombas, sellos y sistemas de control asociados, representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales. También requieren conocimientos especializados para su operación y mantenimiento.

Procesamiento por Lotes y Tiempos de Ciclo

Los hornos de vacío son inherentemente herramientas de procesamiento por lotes. El tiempo requerido para evacuar la cámara, ejecutar el ciclo térmico y enfriar la carga puede ser más largo que las operaciones de horno de cinta continuo, lo que los hace menos adecuados para ciertas piezas de gran volumen y bajo margen.

Limitaciones de Materiales

Ciertos materiales no son adecuados para el procesamiento al vacío. Elementos con una alta presión de vapor, como zinc, cadmio, plomo y magnesio, pueden "desgasificarse" o vaporizarse en un vacío a altas temperaturas. Esto puede dañar el horno y contaminar futuras cargas.

Tomando la Decisión Correcta para su Objetivo

La versatilidad de un horno de vacío permite adaptarlo a objetivos de fabricación específicos.

- Si su enfoque principal es unir conjuntos complejos de alta pureza: La soldadura fuerte al vacío es la opción ideal, ya que elimina la oclusión de fundente y la limpieza posterior a la soldadura.

- Si su enfoque principal es crear piezas densas, de forma casi neta a partir de polvos: La sinterización al vacío proporcionará una densidad y propiedades mecánicas superiores en comparación con los métodos atmosféricos.

- Si su enfoque principal es lograr una dureza superficial altamente controlada: La carburización o nitruración al vacío ofrece una precisión inigualable al garantizar una atmósfera de proceso pura.

- Si su enfoque principal es el tratamiento térmico general con un acabado superior: El recocido, endurecimiento y revenido estándar al vacío evitará cualquier oxidación o decoloración de la superficie.

Al comprender toda su gama de capacidades, puede aprovechar un horno de vacío como una solución multiproceso que mejora tanto la calidad del producto como la eficiencia operativa.

Tabla Resumen:

| Proceso | Beneficio Clave |

|---|---|

| Soldadura Fuerte al Vacío | Crea uniones fuertes y limpias sin fundentes corrosivos |

| Sinterización al Vacío | Produce piezas de alta densidad a partir de metales en polvo |

| Modificación de Superficie (ej. Carburación, Nitruración) | Mejora la resistencia al desgaste con control preciso |

| Templado Integrado | Mantiene el acabado superficial en un vacío controlado |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tratamiento térmico al vacío a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia del proceso y la calidad del material. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus operaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento