En esencia, el tratamiento térmico al vacío minimiza la deformación de las piezas creando un entorno de calentamiento y enfriamiento excepcionalmente uniforme. Al eliminar el aire y depender de la radiación térmica, el proceso asegura que toda la pieza —tanto su superficie como su núcleo— se calienta casi al mismo ritmo, lo que reduce drásticamente las tensiones térmicas internas que causan alabeos y distorsiones.

La ventaja fundamental de un horno de vacío es su dependencia del calor radiante. A diferencia de los hornos convencionales que utilizan gas caliente (convección), la radiación calienta la pieza de manera uniforme desde todas las direcciones, evitando las diferencias de temperatura significativas entre la superficie y el núcleo que son la causa principal de la deformación.

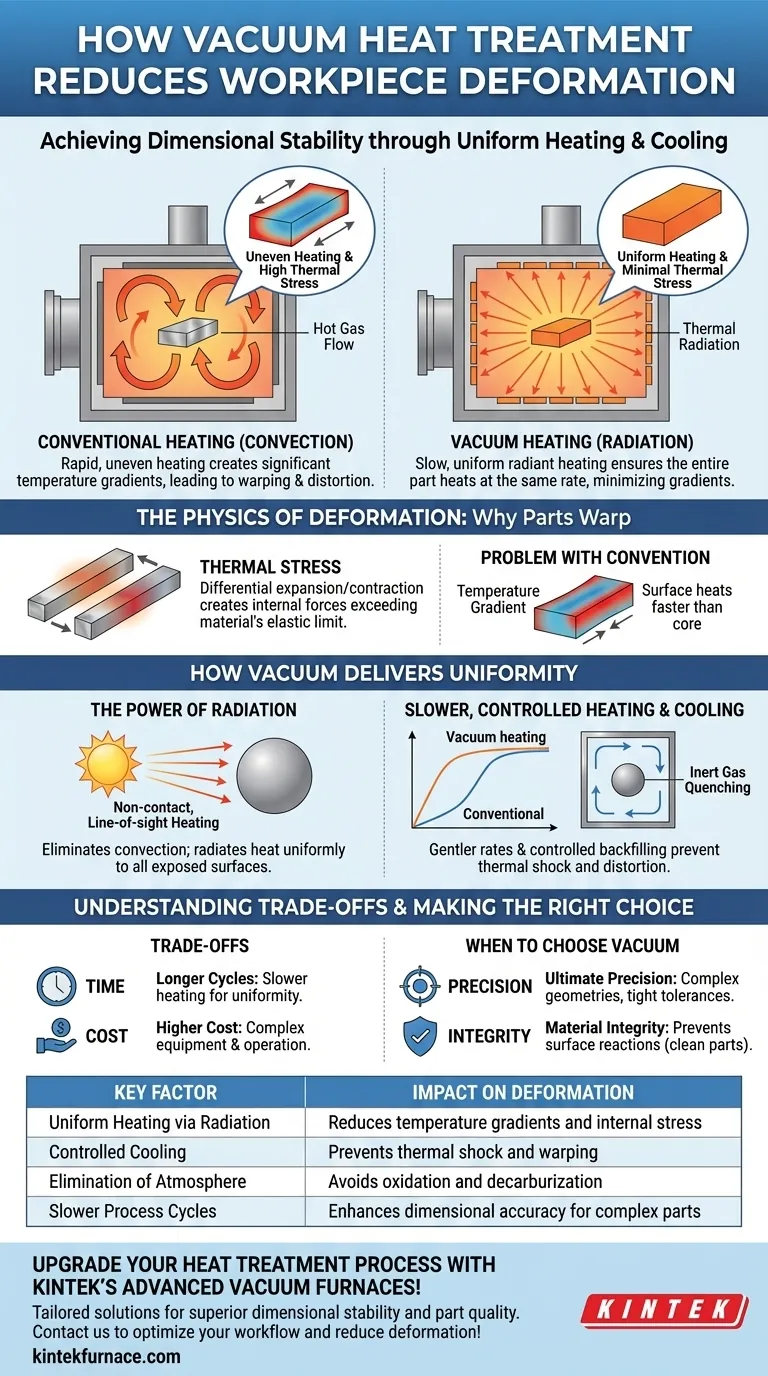

La física de la deformación: Por qué las piezas se alabean

Para entender por qué el tratamiento al vacío es tan efectivo, primero debemos comprender la causa principal de la deformación durante el tratamiento térmico: la tensión térmica.

Tensión térmica: La causa raíz

Cuando una pieza metálica se calienta o se enfría, se expande o se contrae. Si un área de la pieza se calienta o se enfría más rápido que otra, estas secciones se expanden o contraen a diferentes velocidades.

Este movimiento diferencial crea poderosas fuerzas internas. Cuando estas fuerzas exceden el límite elástico del material a altas temperaturas, la pieza cambiará permanentemente de forma, lo que resultará en alabeo, torsión u otras imprecisiones dimensionales.

El problema con el calentamiento convencional

Los hornos de atmósfera convencionales calientan las piezas principalmente por convección, utilizando ventiladores para hacer circular gas caliente.

Este proceso es inherentemente desigual. Las superficies directamente golpeadas por el gas caliente circulante se calientan mucho más rápido que el núcleo de la pieza o las áreas que están "protegidas" del flujo de gas. Esto crea un gradiente de temperatura significativo y, en consecuencia, altos niveles de tensión térmica.

Cómo el vacío proporciona uniformidad

Un horno de vacío cambia fundamentalmente la física de la transferencia de calor, lo cual es clave para minimizar la deformación.

El poder de la radiación

Al eliminar casi todo el aire, un horno de vacío elimina la convección como modo principal de transferencia de calor. En su lugar, se basa casi por completo en la radiación térmica de los elementos calefactores del horno.

Piense en ello como el sol calentando la Tierra. El calor irradia en todas direcciones, calentando todas las superficies expuestas simultáneamente. Este calentamiento sin contacto y de línea de visión es mucho más uniforme que el aire caliente forzado, lo que permite que toda la pieza absorba energía a un ritmo más constante.

Cambio de temperatura más lento y controlado

El calentamiento radiante es inherentemente más suave y controlable que la convección. El proceso permite velocidades de calentamiento más lentas y programadas con precisión.

Esto le da tiempo al calor para "penetrar" en la pieza, asegurando que la temperatura del núcleo pueda seguir el ritmo de la temperatura de la superficie. Esta mínima diferencia de temperatura es el factor más importante para prevenir la acumulación de tensión térmica.

Enfriamiento y templado uniformes

El principio de uniformidad se extiende a la fase de enfriamiento. En un horno de vacío, el templado a menudo se realiza rellenando la cámara con un gas inerte de alta pureza como nitrógeno o argón, que luego es circulado por ventiladores.

Debido a que esto ocurre en un ambiente controlado y cerrado, el enfriamiento es mucho más predecible y uniforme que sumergir una pieza caliente en un baño de aceite o agua, lo que puede causar un choque térmico y una distorsión graves.

Comprensión de las compensaciones

Aunque dimensionalmente superior, el tratamiento térmico al vacío no es una solución universal. Implica consideraciones y compensaciones específicas.

Tiempo de proceso y coste

Los ciclos de calentamiento y enfriamiento deliberados y más lentos requeridos para una máxima uniformidad significan que los ciclos del horno de vacío suelen ser más largos que los de los hornos convencionales.

Además, los hornos de vacío representan una mayor inversión de capital y tienen requisitos operativos más complejos, lo que puede traducirse en un mayor coste por pieza.

La carga del horno es crítica

Debido a que el calentamiento depende de la radiación de línea de visión, la forma en que se cargan las piezas en el horno es crucial.

Las piezas colocadas demasiado cerca unas de otras pueden crear "sombras", donde una pieza bloquea el calor radiante para que no llegue a otra. Esto anula el beneficio de la uniformidad y puede conducir a resultados inconsistentes, por lo que el espaciado y la fijación adecuados son esenciales.

Tomar la decisión correcta para su aplicación

La decisión de utilizar el tratamiento térmico al vacío depende completamente de los requisitos del componente final.

- Si su enfoque principal es la máxima precisión: El vacío es la opción superior para piezas con geometrías complejas, secciones delgadas o tolerancias dimensionales de misión crítica donde el retrabajo o el desguace son inaceptables.

- Si su enfoque principal es mantener la integridad del material: El tratamiento al vacío previene reacciones superficiales como la oxidación y la descarburación, lo que resulta en una pieza limpia y brillante que no requiere rectificado o limpieza post-tratamiento.

- Si su enfoque principal es la producción de alto volumen y rentable: Para piezas más simples con tolerancias generosas, el tratamiento térmico en atmósfera tradicional puede proporcionar un resultado aceptable a un coste menor.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en estabilidad dimensional y calidad final de la pieza.

Tabla resumen:

| Factor clave | Impacto en la deformación |

|---|---|

| Calentamiento uniforme por radiación | Reduce los gradientes de temperatura y la tensión interna |

| Enfriamiento controlado | Evita el choque térmico y el alabeo |

| Eliminación de la atmósfera | Evita la oxidación y la descarburación |

| Ciclos de proceso más lentos | Mejora la precisión dimensional para piezas complejas |

¡Mejore su proceso de tratamiento térmico con los avanzados hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se cumplan con precisión, brindando una estabilidad dimensional superior y calidad de las piezas. Contáctenos hoy para discutir cómo podemos optimizar su flujo de trabajo y reducir la deformación en sus piezas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Aplicaciones críticas en aeroespacial, médica y electrónica

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura