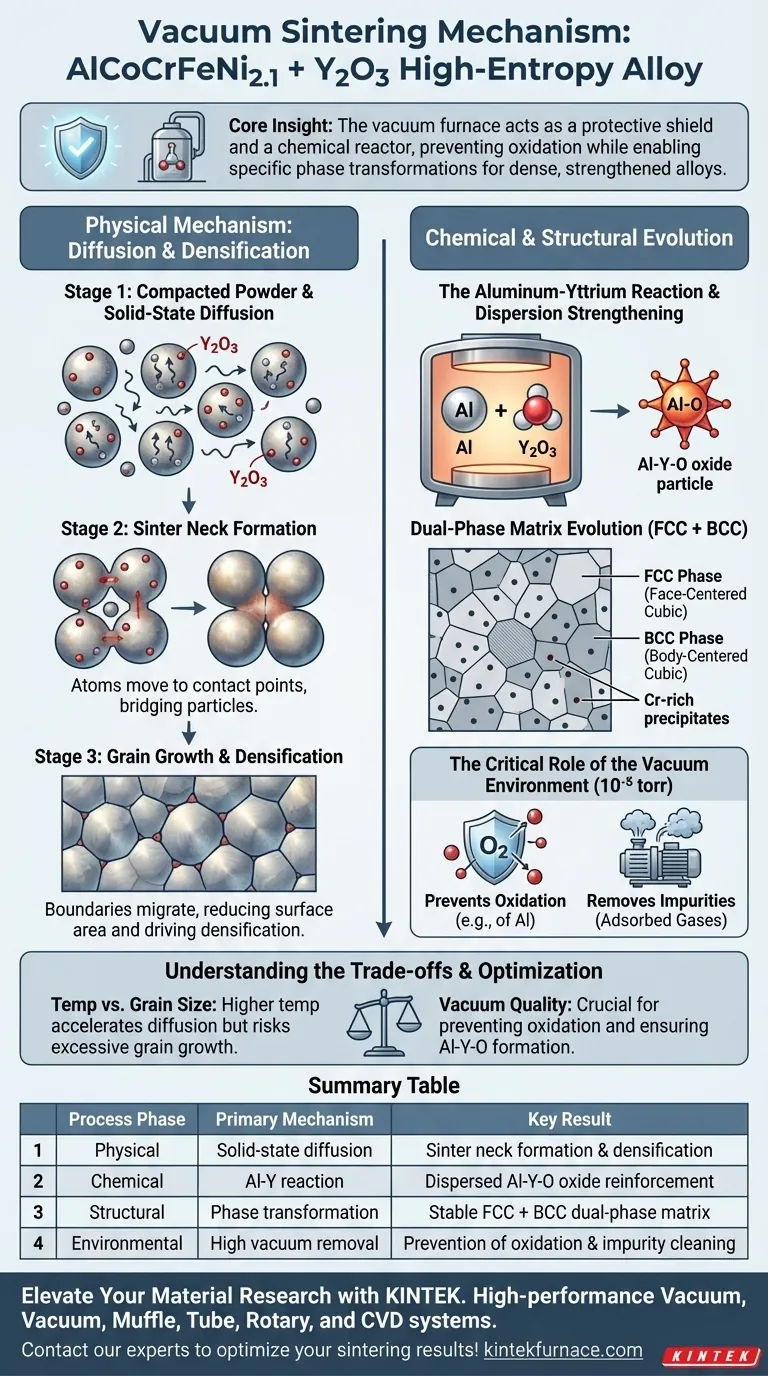

El mecanismo principal que impulsa la sinterización al vacío de los compuestos de AlCoCrFeNi2.1 e Y2O3 es la difusión en estado sólido. Este proceso térmico facilita el movimiento de átomos a través de los límites de las partículas, lo que resulta en la formación de cuellos de sinterización y el crecimiento posterior de los granos dentro del polvo compactado. Específicamente, el entorno de vacío promueve una interacción atómica crítica entre el aluminio y el óxido de itrio, generando óxidos dispersos de Al-Y-O que refuerzan el material.

Idea Clave: El horno de vacío actúa tanto como un escudo protector como un reactor químico. Evita la oxidación de elementos reactivos como el aluminio y, al mismo tiempo, permite las transformaciones de fase específicas necesarias para convertir el polvo suelto en una aleación de alta entropía densa y reforzada por dispersión.

El Mecanismo Físico: Difusión y Densificación

Difusión en Estado Sólido

El motor fundamental de este proceso es la difusión en estado sólido. A altas temperaturas, los átomos dentro del polvo compactado obtienen suficiente energía para moverse a través de la red cristalina sin fundir el material.

Formación de Cuellos de Sinterización

A medida que la difusión se acelera, el material se mueve hacia los puntos de contacto entre las partículas de polvo. Esta acumulación forma cuellos de sinterización, uniendo efectivamente partículas separadas e iniciando el proceso de unión.

Crecimiento de Granos

Después de la formación de cuellos, los límites entre las partículas migran. Esto conduce al crecimiento de granos, lo que reduce el área superficial total y la energía interna del sistema, impulsando la densificación del material a granel.

Interacciones Químicas y Control de Fases

La Reacción Aluminio-Itrio

Un mecanismo único en este sistema de aleación específico es la interacción entre el aluminio (de la matriz) y el óxido de itrio (Y2O3). El entorno del horno promueve la interacción atómica que convierte estos componentes en complejos óxidos de Al-Y-O.

Refuerzo por Dispersión

Estos óxidos de Al-Y-O recién formados no son defectos; son refuerzos intencionales. El procesamiento térmico determina la morfología y distribución de estas fases, que son críticas para refinar la estructura del grano y mejorar la resistencia de la matriz final.

Evolución de la Matriz de Doble Fase

Más allá de los óxidos, el tratamiento al vacío gobierna la estructura de la matriz en sí. Permite que la aleación AlCoCrFeNi2.1 evolucione hacia una estructura estable de doble fase Cúbica Centrada en Caras (FCC) y Cúbica Centrada en el Cuerpo (BCC), a menudo acompañada de precipitados ricos en cromo.

El Papel Crítico del Entorno de Vacío

Prevención de la Oxidación

El vacío (a menudo tan bajo como 10^-5 torr) es esencial para la estabilidad química. Evita la oxidación severa de los elementos metálicos, particularmente el aluminio, que crea defectos quebradizos e inhibe la unión.

Eliminación de Impurezas

El entorno de baja presión elimina activamente gases adsorbidos e impurezas volátiles de la superficie de las partículas de polvo. La limpieza de las superficies de las partículas in situ asegura que los límites de los granos se unan directamente, en lugar de estar separados por capas de contaminantes.

Comprender las Compensaciones

Temperatura vs. Tamaño de Grano

Si bien las temperaturas más altas aceleran la difusión y la densificación, también promueven un crecimiento excesivo de los granos. El crecimiento de granos sin control puede contrarrestar los beneficios del refuerzo por dispersión, reduciendo potencialmente la resistencia a la fluencia del material.

Sensibilidad de la Calidad del Vacío

El proceso es muy sensible a la calidad del vacío. Incluso fugas menores o niveles de vacío insuficientes pueden provocar la oxidación del aluminio, impidiendo la formación de las fases deseadas de Al-Y-O y comprometiendo la integridad mecánica del material a granel.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el procesamiento de AlCoCrFeNi2.1 con Y2O3, considere sus requisitos mecánicos específicos:

- Si su enfoque principal es la máxima densidad: Priorice un ciclo de sinterización que maximice el tiempo a la temperatura pico para asegurar la difusión completa en estado sólido y la eliminación de poros.

- Si su enfoque principal es la resistencia y el refinamiento: controle estrictamente la temperatura pico para facilitar la formación de Al-Y-O sin permitir que los granos de la matriz se vuelvan excesivamente gruesos.

El éxito de la sinterización al vacío radica en equilibrar la fuerza física de la difusión con la delicadeza química de la formación de óxidos.

Tabla Resumen:

| Fase del Proceso | Mecanismo Principal | Resultado Clave |

|---|---|---|

| Físico | Difusión en estado sólido | Formación de cuellos de sinterización y densificación |

| Químico | Reacción Al-Y | Refuerzo de óxido Al-Y-O disperso |

| Estructural | Transformación de fase | Matriz estable de doble fase FCC + BCC |

| Ambiental | Eliminación por alto vacío | Prevención de la oxidación y limpieza de impurezas |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus aleaciones de alta entropía y compuestos avanzados. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorios y CVD de alto rendimiento diseñados para el procesamiento de materiales de precisión.

Ya sea que esté refinando estructuras de grano o diseñando matrices reforzadas por dispersión, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades térmicas únicas.

¿Listo para optimizar sus resultados de sinterización? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Chun‐Liang Chen, Fang-Yu Huang. Investigations of Oxide Dispersoids and Annealing on Characteristics of AlCoCrFeNi2.1 Coatings and Bulks Prepared by Mechanical Alloying. DOI: 10.3390/coatings14040442

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las limitaciones de material de los hornos de vacío? Evitar la contaminación y garantizar la pureza del proceso

- ¿Por qué se requiere equipo de tratamiento de vacío-presión para la impregnación profunda de la madera? Desbloquee la máxima durabilidad del material

- ¿Qué rango de temperatura se utiliza en la soldadura fuerte al vacío? Logre uniones metálicas fuertes y libres de fundente

- ¿Cómo mejoran los hornos continuos la eficiencia de la producción? Aumente el rendimiento y reduzca los costes

- ¿Cómo garantiza un horno de alto vacío la pureza de las aleaciones de Ti-Nb? Guía experta para el sinterizado y la desaglomeración

- ¿Cuál es el propósito de un horno de soldadura de alto vacío en la fabricación de carburo cementado y herramientas? Garantizar uniones metalúrgicas fuertes y libres de contaminación

- ¿Cuáles son las ventajas del endurecimiento al vacío en términos de deformación y oxidación? Logre una estabilidad dimensional y una calidad de superficie superiores

- ¿Cómo mejora un horno de vacío la calidad del material? Logre pureza y propiedades de material superiores