En esencia, un horno de soldadura de alto vacío proporciona un entorno ultralimpios y controlado para unir materiales superduros, como el carburo cementado, a un sustrato, como el cuerpo de una herramienta de acero. Al eliminar prácticamente todos los gases atmosféricos, el horno previene la contaminación y la oxidación a altas temperaturas, asegurando la creación de una unión metalúrgica potente y libre de defectos, esencial para herramientas de corte de alto rendimiento.

El propósito fundamental de un horno de alto vacío no es el calor en sí, sino la eliminación del aire. Protege las superficies metálicas del oxígeno y otros contaminantes durante el intenso calor del proceso de soldadura, ya que incluso niveles microscópicos de contaminación pueden provocar una unión débil y un fallo prematuro de la herramienta.

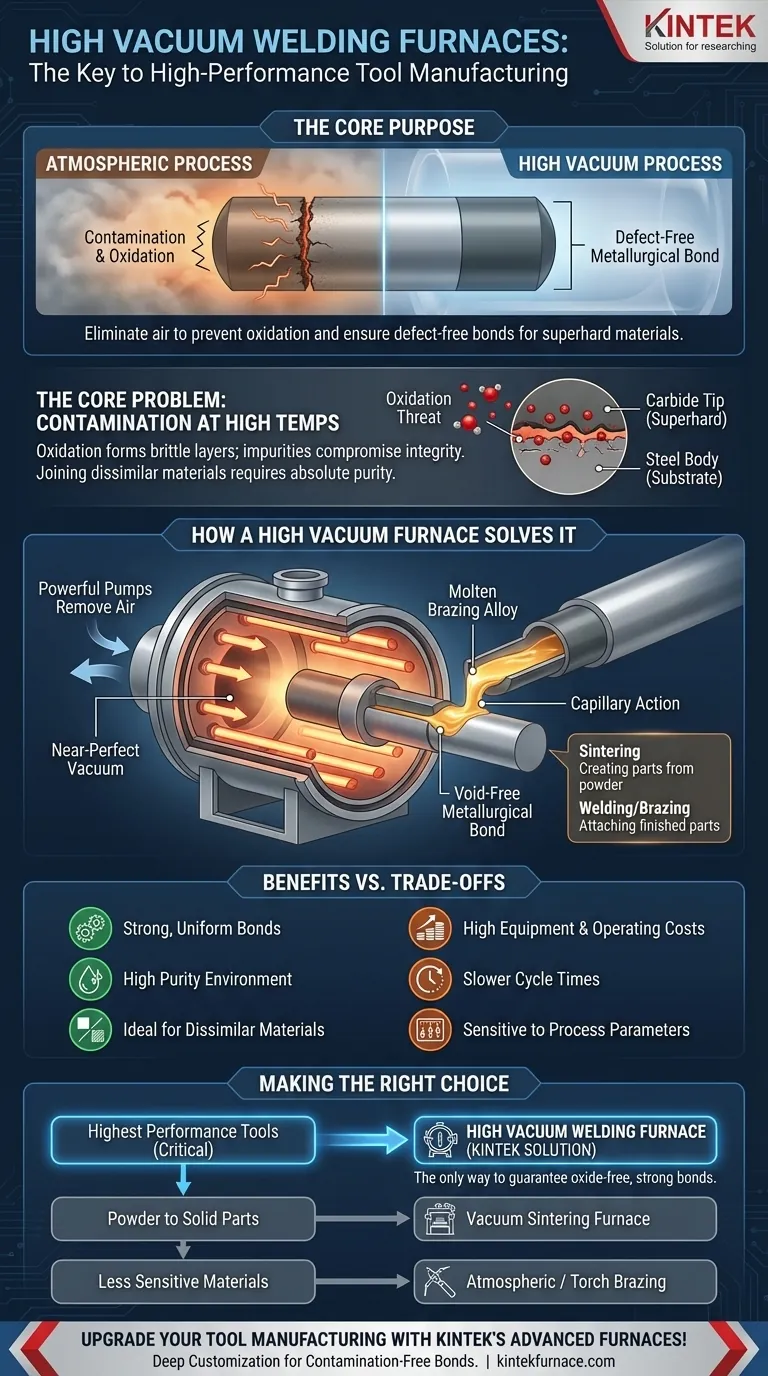

El Problema Central: Contaminación a Altas Temperaturas

Para comprender la necesidad de un vacío, primero debe comprender al enemigo: el aire que nos rodea. A las altas temperaturas necesarias para la soldadura y el soldaje fuerte (brazing), los gases atmosféricos comunes se vuelven altamente reactivos y destructivos para el proceso.

La Amenaza de la Oxidación

Cuando los metales se calientan, reaccionan rápidamente con el oxígeno del aire. Este proceso, la oxidación, forma una capa delgada y quebradiza de óxido metálico en la superficie.

Intentar soldar o soldar fuerte sobre superficies oxidadas es como intentar pegar dos trozos de madera polvorienta. La unión se producirá a la capa de óxido débil y escamosa, no al material base fuerte que se encuentra debajo, lo que da como resultado una junta destinada al fallo.

La Necesidad de Pureza Absoluta

Más allá del oxígeno, otros elementos y impurezas atmosféricas pueden comprometer la integridad de la soldadura. Un entorno de alto vacío es la única forma práctica de lograr el nivel de limpieza requerido.

Por eso, estos hornos a menudo cuentan con componentes internos totalmente metálicos y sistemas de bombas moleculares avanzados. Estos diseños minimizan el "desgasificado" —la liberación de contaminantes atrapados desde las propias paredes del horno— para crear un entorno más puro.

El Desafío de Unir Materiales Desiguales

La fabricación de herramientas a menudo implica unir una punta de corte superdura pero frágil (como carburo cementado o PCD) a un cuerpo de acero más resistente y dúctil. Estos materiales tienen propiedades diferentes, y crear una conexión continua y duradera entre ellos es un desafío de ingeniería significativo que requiere una interfaz perfecta, libre de cualquier impureza.

Cómo un Horno de Alto Vacío Resuelve el Problema

Un horno de alto vacío contrarresta directamente las amenazas de oxidación y contaminación cambiando fundamentalmente el entorno en el que se realiza el trabajo.

Creación de un Vacío Casi Perfecto

La cámara del horno se sella y potentes bombas eliminan el aire, reduciendo la presión interna a un vacío casi perfecto. Al eliminar las moléculas de aire, el proceso priva a la reacción química de la oxidación antes de que pueda comenzar.

Asegurando una Unión Fuerte y Uniforme

En este espacio limpio y vacío, la aleación de soldaje fuerte utilizada para unir los materiales se funde y fluye libremente sobre las superficies metálicas puras. Esta acción capilar arrastra la aleación profundamente hacia la unión, creando un enlace metalúrgico continuo y libre de huecos que a menudo es tan fuerte como los materiales que se están uniendo.

Distinción entre Soldadura y Sinterización

Es importante distinguir este proceso de la sinterización al vacío. La sinterización es el proceso de crear la pieza de carburo cementado a partir de polvos metálicos. La soldadura o el soldaje fuerte es el proceso de fijar esa pieza de carburo terminada a un vástago de herramienta de acero. Si bien ambos se benefician de un vacío para prevenir la oxidación, son pasos de fabricación distintos.

Comprender las Compensaciones

Aunque es esencial para obtener resultados de alta calidad, la tecnología de alto vacío no está exenta de desafíos y limitaciones. Representa una inversión significativa tanto en equipos como en control de procesos.

Altos Costos de Equipos y Operación

Los hornos de alto vacío son máquinas complejas y especializadas. Su precio de compra inicial, instalación y mantenimiento continuo son sustancialmente más altos que los de los hornos atmosféricos convencionales.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un alto vacío no es instantáneo. El tiempo de "bombeo" para evacuar la cámara, seguido de los ciclos controlados de calentamiento y enfriamiento, hace que el proceso general sea mucho más lento que los métodos de soldaje fuerte o soldadura en aire abierto.

Sensibilidad a los Parámetros del Proceso

El éxito de una soldadura al vacío depende en gran medida del control preciso de la temperatura, el nivel de vacío y la limpieza de las piezas que se unen. Cualquier desviación puede comprometer la calidad de la unión final, lo que requiere operadores capacitados y un riguroso control de calidad.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto depende completamente de los requisitos del material y las expectativas de rendimiento del producto final.

- Si su enfoque principal es crear herramientas de mayor rendimiento: Un horno de alto vacío es innegociable para unir puntas superduras, ya que es la única forma de garantizar una unión libre de óxidos e impurezas debilitantes.

- Si su enfoque principal es procesar polvos metálicos en piezas sólidas: Un horno de sinterización al vacío es la herramienta correcta, ya que utiliza principios de vacío similares para prevenir la contaminación durante el proceso de densificación.

- Si está uniendo materiales menos sensibles donde una oxidación menor es aceptable: Los métodos más simples y menos costosos, como la soldadura con soplete en aire abierto o un horno atmosférico, pueden ser una solución suficiente y más rentable.

En última instancia, invertir en un entorno de alto vacío es invertir en la calidad predecible y la fiabilidad absoluta de la herramienta final.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito Central | Proporciona un entorno ultralimpios y controlado para unir materiales superduros a sustratos, previniendo la contaminación y la oxidación. |

| Beneficios Clave | Asegura uniones metalúrgicas libres de defectos, esenciales para herramientas de corte de alto rendimiento; permite la unión fuerte y uniforme de materiales disímiles. |

| Pasos del Proceso | Evacúa el aire a alto vacío, calienta los materiales para soldadura/soldaje fuerte, permite que la aleación de soldaje fluya libremente para la acción capilar y uniones sin huecos. |

| Compensaciones | Altos costos de equipo y operación, tiempos de ciclo más lentos, sensibilidad a parámetros de proceso precisos que requieren operación experta. |

| Casos de Uso Ideales | Unión de puntas de carburo cementado o PCD a cuerpos de acero en la fabricación de herramientas donde la pureza absoluta y la fiabilidad son críticas. |

¡Mejore la fabricación de sus herramientas con los hornos avanzados de soldadura de alto vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos diversos laboratorios con soluciones personalizadas, incluidos hornos de crisol, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para uniones de alto rendimiento y libres de contaminación. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la calidad y eficiencia de su producción!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío