El propósito principal de realizar un tratamiento térmico a 1400 °C es reforzar estructuralmente el esqueleto de tungsteno poroso a través de la difusión atómica. Este paso a alta temperatura transforma una disposición frágil de partículas en una red mecánicamente estable al promover la formación de una solución sólida de tungsteno-titanio, asegurando que el material no colapse durante el procesamiento posterior.

Conclusión Clave El tratamiento al vacío a 1400 °C es una fase crítica de fortalecimiento que impulsa la difusión mutua de átomos de tungsteno y titanio. Este proceso espesa los "cuellos" entre las partículas y crea una solución sólida robusta, proporcionando la tenacidad necesaria para sobrevivir a las duras condiciones de la desalación secundaria.

El Mecanismo de Refuerzo Estructural

Promoción de la Difusión Atómica

A 1400 °C, la energía térmica es suficiente para activar el movimiento de los átomos dentro de la matriz metálica. Este entorno promueve la difusión mutua de átomos de tungsteno y titanio.

Formación de una Solución Sólida

A medida que estos átomos se difunden, no se asientan simplemente uno al lado del otro; se integran para formar una solución sólida. Esta homogeneización química es fundamental para cambiar las propiedades del material de un agregado suelto a una entidad metálica unificada.

Fortalecimiento de las Conexiones de Partículas

El cambio físico más visible ocurre en los puntos de contacto entre las partículas individuales. El proceso de difusión hace que estos puntos de contacto, o "conexiones de cuello", se vuelvan significativamente más gruesos y redondeados. Este efecto de sinterización crea un marco continuo y rígido.

Preparación para el Procesamiento Posterior

Prevención del Colapso Estructural

El objetivo inmediato de este tratamiento térmico es preparar el esqueleto para la desaleación secundaria. Este paso posterior (dirigido a la fase de titanio) es agresivo. Sin la estabilidad mecánica proporcionada por el tratamiento a 1400 °C, el esqueleto poroso carecería de la tenacidad para mantener su forma y probablemente sufriría un colapso estructural.

Optimización de la Distribución de Poros

Más allá del simple fortalecimiento, este tratamiento térmico optimiza activamente la distribución de poros. Al redondear los cuellos de las partículas y asentar la estructura, el tratamiento asegura que la porosidad sea uniforme y estable, lo cual es crítico para el rendimiento final de la aplicación del material.

Comprensión de las Compensaciones

El Riesgo de Omisión

Omitir o reducir la temperatura de este paso no es un ahorro de eficiencia viable. Sin la formación de la solución sólida y el espesamiento de los cuellos de las partículas, el esqueleto permanece quebradizo. Casi con certeza fallará mecánicamente cuando se someta a la tensión de eliminar la fase de titanio más tarde.

Distinción de la Desaglutinación

Es crucial no confundir este paso de fortalecimiento a 1400 °C con la desaglutinación al vacío anterior. La desaglutinación generalmente ocurre por debajo de los 500 °C para descomponer lentamente los aglutinantes orgánicos (como el PVB) y evitar el agrietamiento. El paso de 1400 °C se trata puramente de unión metalúrgica y difusión, no de eliminación de orgánicos.

Garantía del Éxito del Proceso

Para aplicar esto a su flujo de trabajo de fabricación, considere sus requisitos específicos de estabilidad:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el tiempo de permanencia a 1400 °C sea suficiente para permitir el crecimiento y redondeo completos del cuello, ya que esta geometría dicta la tenacidad del esqueleto.

- Si su enfoque principal es el Rendimiento del Proceso: Priorice este paso para evitar la pérdida de material durante la desaleación secundaria, ya que una solución sólida bien difundida es la única defensa contra el colapso del esqueleto.

El tratamiento a 1400 °C es el momento decisivo en el que su material pasa de un polvo compactado a un metal poroso robusto y diseñado.

Tabla Resumen:

| Fase del Proceso | Mecanismo Principal | Resultado Clave |

|---|---|---|

| Difusión Atómica | Movimiento mutuo W-Ti | Formación de una solución sólida robusta |

| Crecimiento del Cuello | Sinterización en los puntos de contacto | Conexiones más gruesas entre partículas |

| Fijación Estructural | Estabilización térmica | Prevención del colapso durante la desaleación secundaria |

| Optimización de Poros | Asentamiento de la geometría | Distribución de poros uniforme y estable |

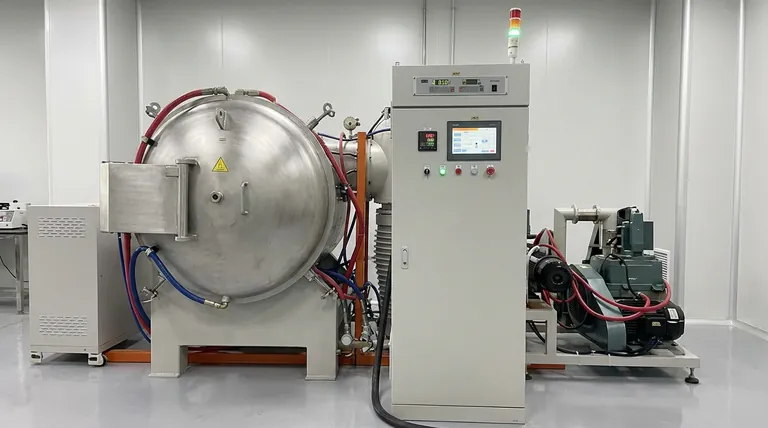

Mejore su Procesamiento de Materiales Avanzados con KINTEK

El control térmico preciso es la diferencia entre un marco de ingeniería robusto y el fallo estructural. KINTEK proporciona hornos de vacío y atmosféricos de alta temperatura líderes en la industria, diseñados para facilitar procesos críticos de unión metalúrgica y difusión.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están diseñados para un rendimiento óptimo en entornos exigentes.

- Soluciones Versátiles: Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, Vacío o CVD, tenemos la tecnología para cumplir con sus especificaciones.

- Totalmente Personalizable: Adaptamos nuestros hornos de alta temperatura de laboratorio a sus requisitos únicos de desalación y sinterización.

Asegure el éxito de su fabricación con equipos construidos para la precisión. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad